Список выбранных товаров

- Нет выбранных товаров

Самые распространенные травмы при работе на круглопильном станке возникают в результате "обратного вылета" заготовки. Сейчас мы расскажем о том, как это происходит и как избежать возникновения подобных ситуаций.

В большинстве столярных цехов круглопильный станок занимает одно из центральных мест. Круглопильные станки или, как их часто называют, циркулярки - это то без чего не обойдется ни один деревообработчик выполняя свои проекты. Но в то же время это один самых опасных станков в цеху. Зачастую циркулярки эксплуатируются с нарушением норм техники безопасности: отсутствие кожуха защиты пильного диска, проталкивание заготовок без использования автоподатчиков и специальных толкателей, должным образом не настроенный пильный узел и параллельные упоры. В следствии этого периодически происходит обратный вылет заготовки. Не редко можно услышать от бывалых и новоиспеченных столяров: "Выбило заготовку, чуть не убило. Просвистела как пуля возле виска. Пролетела через весь цех!"

Обратный вылет заготовки - это тот случай, когда заготовка внезапно вылетает в сторону оператора на высокой скорости. При этом возникают два самых распространенных типа травм:

Вылет заготовки происходит в нескольких случаях. Во-первых, когда недостаточно усилие прижима заготовки к параллельному упору. Во-вторых когда заготовка изменяет положение относительно пильного диска. В обоих случаях часть заготовки попадает на заднюю часть пилы и стремительно вылетает в сторону вращения диска, то есть именно в вашу сторону.

Давайте рассмотри несколько простых способов избежать выбивания заготовки и закончить рабочий день целым и невредимым.

Надеемся, вы возьмете на вооружение эти не хитрые советы. А впрочем, вы и так все это знали, но боялись использовать на практике.

Советуем вам прочитать статьи опубликованные в нашем блоге ранее: «8 советов по использованию форматно-раскроечных станков» и «Как пользоваться токарным станком по дереву: руководство для начинающих».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Форматно-раскроечный станок с роликовой кареткой D45-2500

Роликовая каретка. Размеры каретки – 2500х375 мм. Наклон пилы – 0-45°. Суммарная мощность – 4,75 кВт. Масса – 430 кг.

Комбинированный станок с шейперным валом C300 PRO MAX Spiral с кареткой 2200 мм

Количество узлов работы – 5 шт. Ширина строгания – 300 мм. Длина каретки – 2200 мм. Масса – 560 кг.

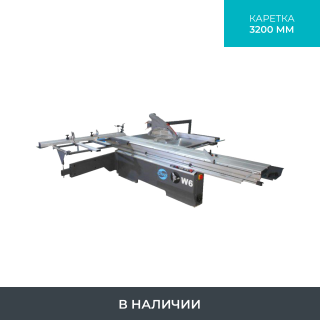

Форматно-раскроечный станок W6

Роликовая каретка. Размер каретки – 3200х370 мм. Макс. длина пропила – 3200 мм. Суммарная мощность – 6,6 кВт. Масса – 720 кг. Наклон пилы – 0-45°.

Отзывы о компании Станкофф Ирина Огромный ассортимент! Это любимый магазин мужа, покупали...

Дробилка для пластика — своими руками! [Чертежи прилагаются] Искандер ОТЛИЧНО СПАСИБО РЕБЯТАМ ЗА ТРУД

Как правильно выбрать смазочно-охлаждающую жидкость? Але Спасибо за статью. И все же что - 430 или 340 лучше...

Снижаем расходы по всем фронтам: новая автоматизированная линия по производству поддонов Алексей Владимирович Да уж. Спасибо

Лазерная очистка металла: принцип, характеристики и применение Антон Здравствуйте! По наличию оборудования и подбору...

Поставка фуговально-рейсмусового станка XSD 310 и ленточнопильного станка RIKON 10-353 в Москву Антон Здравствуйте! Актуальную цену на это оборудование можно...

Расклинивающий нож ВСЕГДА МЕНЬШЕ ширины пропила (толщины диска) , иначе ещё не пропиленную заготовку будет невозможно протолкнуть. Одна из сторон ножа должна быть настроена в ноль с плоскостью пильного диска со стороны направляющей линейки. "ВСТАВКА РАЗДЕЛИТЕЛЬ" это сервисный люк для обслуживания пилы. "КОЖУХ ОГРАЖДЕНИЯ" на узких деталях мешает прохождению толкателя, а если с опадающей шторкой, то заламывает кромку детали на входе+оставляет след по всей длине===маркетинговая примочка для наблюдателей

Похоже, автор НИКОГДА НЕ РАБОТАЛ на распиловочном станке и статья создана по картинкам

В статье вроде про пропил ни слова. А так, я примерно по толщине зубьев и ориентируюсь. Пропил всегда получается несколько больше, чем ширина пластины.