Список выбранных товаров

- Нет выбранных товаров

Лазерная абляция - это метод, который обычно используется в производстве для получения желаемого выреза или гравировки на заготовке. Лазерная абляция предполагает фокусировку лазерного луча на заготовке для повышения температуры материала с целью нанесения маркировки, гравировки или очистки поверхности. Для лазерной абляции требуется достаточно высокая энергия лазера, чтобы превысить порог абляции материала и испарить его.

Это субтрактивная технология производства, которая использует высокосфокусированный лазерный луч для получения желаемого результата с быстрым временем цикла и высокой производительностью.

Этот процесс используется в лазерных маркерах, аппаратах лазерной чистки, лазерных граверах и оптоволоконных лазерах для резки металла.

В этой статье подробно рассказывается о лазерной абляции, ее применении, преимуществах и ограничениях.

Как правило, для лазерной абляции лучше всего подходят импульсные лазеры, поскольку они могут производить короткие всплески высокоинтенсивного лазерного излучения.

Однако для этого процесса можно использовать и непрерывный лазер, при условии, что он способен производить лазерную энергию достаточно высокой интенсивности, чтобы преодолеть порог абляции материала.

Длина волны зависит от типа используемого лазера. Когда лазер попадает на поверхность материала, часть лазерной энергии поглощается, а часть отражается.

Поглощенная энергия повышает температуру поверхности и облегчает процесс лазерной абляции, тогда как отраженные лучи приводят к потере энергии лазера.

Способность материала легко поглощать лазерную энергию зависит от длины волны лазера.

Например, CO2-лазеры больше подходят для дерева, чем волоконные лазеры, потому что большая длина волны CO2-лазеров позволяет им легко поглощаться в древесине.

С другой стороны, короткая длина волны волоконных лазеров плохо поглощается древесиной, что приводит к образованию горячих точек и может стать причиной пожара.

Поэтому очень важно выбрать наиболее подходящий лазер для конкретного материала, чтобы большая часть лазерной энергии была поглощена и скорость абляции была максимальной.

Диаметр луча является важным параметром, определяющим количество эффективной энергии, используемой в процессе абляции.

Чем меньше диаметр луча, тем больше энергии доставляется в целевую область.

Большой диаметр луча приводит к снижению плотности энергии.

Это приводит к недостаточному нагреву материала, что пригодного для лазерной сварки, но не для абляции.

Таким образом, важно выбрать подходящие линзы для фокусировки лазерного луча.

Линзы с меньшим фокусным расстоянием (например, 2-дюймовые линзы) подходят для лазерной гравировки или резки тонких материалов за один проход.

В то время как линзы с большим фокусным расстоянием (например, 4-дюймовые линзы) больше подходят для резки более толстых материалов.

Качество луча определяется параметром, называемым коэффициентом распространения луча, который обычно называют коэффициентом M2.

Он дает представление о наименьшем размере диаметра луча, расходимости и искажении луча.

Чем ближе коэффициент M2 к 1, тем лучше лазерный луч подходит для абляции. Большее значение M2 делает лазер непригодным для лазерной абляции. Однако его можно использовать для лазерной сварки.

Лазеры бывают двух режимов: импульсного и непрерывного.

Лазеры с непрерывным режимом, как следует из названия, излучают непрерывную лазерную энергию без значительного изменения амплитуды. Они менее эффективны в передаче тепла только в целевую область и, как правило, также нагревают окружающую область. Это делает их пригодными для лазерной сварки.

С другой стороны, лазеры импульсного режима излучают импульсы лазерной энергии с равномерными периодами включения и выключения, которые можно варьировать в зависимости от ваших требований.

Такая схема включения/выключения позволяет им испускать лазерные лучи с более высоким уровнем энергии при сохранении более низкого среднего значения мощности, чем у непрерывных лазеров.

При работе на очень высокой частоте лазеры в импульсном режиме могут выполнять точные операции с минимальной зоной теплового воздействия. Это делает их пригодными для лазерной абляции термочувствительных материалов.

146

146

Оптоволоконный станок для резки металла XTC-1530H/2000 Raycus

Рабочая зона 1500х3000 мм. Источник 2000 Вт Raycus. Резка нержавеющей стали до 8 мм, углеродистой стали до 16 мм.

27

27

Лазерно-гравировальный станок по дереву с ЧПУ LM 1625 PRO OPEN 180W

Рабочий стол 1600х2500 мм. Мощность трубки 180 Вт. Ресурс 10 000 моточасов.

23

23

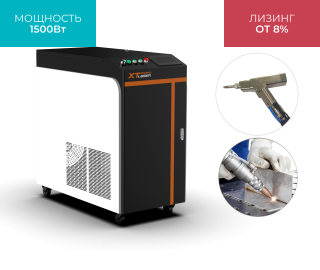

Оптоволоконный аппарат лазерной сварки металла XTW-1500Q11/Raycus

Мощность лазера 1500 Вт. Лазерный источник Raycus.

Частота пульсации - это скорость, с которой импульсы испускаются лазерным модулем. Чем выше частота пульсаций, тем больше энергии передается в точку.

Лазер мощностью 100 Вт в импульсном режиме имеет два важных фактора: частоты импульсов и энергии на импульс.

При постоянной средней энергии лазера, если частота импульсов высокая, то энергия на импульс уменьшается, и наоборот.

Увеличение частоты импульсов сверх определенного предела делает импульс очень слабым, что делает его неэффективным для оказания значительного воздействия на поверхность материала.

Поэтому рекомендуется устанавливать оптимальную частоту импульсов, которая обеспечивает достаточную энергию для лазерной абляции при сохранении минимальной зоны теплового воздействия.

Частота сканирования - это скорость, с которой лазер проходит рабочую область.

Лазерный станок портального типа имеет сравнительно более медленную частоту сканирования, поскольку для позиционирования лазера требуются большие перемещения портальной системы.

С другой стороны, гальволазеры состоят из зеркал, которые отражают лазер для его точного позиционирования на заготовке, что устраняет необходимость в больших перемещениях портала и обеспечивает более высокую скорость сканирования.

Как правило, чем выше скорость сканирования, тем быстрее способность лазера проходить по поверхности заготовки и выполнять лазерную абляцию.

Число проходов означает количество раз, которое лазерный луч проходит над определенной областью для достижения требуемого результата.

Выполнение нескольких проходов лазера по области приводит к повторной лазерной абляции, что увеличивает глубину разреза.

Один проход обычно подходит для лазерной маркировки и гравировки, где не требуется удаление материала или требуется минимальное его количество.

При лазерной резке заготовки можно использовать метод многократного прохода и использовать маломощный лазер для выполнения сквозных разрезов.

Аналогично, несколько проходов выполняется и при глубокой лазерной гравировке.

Лазерная маркировка и гравировка используют лазерную абляцию при различной интенсивности лазерного излучения.

Возможность контролировать интенсивность лазера позволяет использовать один лазерный СО2 станок для резки, гравировки, травления или маркировки различных материалов, таких как бумага, дерево, кожа, акрил, пластик, гранит, алюминий, латунь и другие металлы.

Лазерная маркировка использует маломощные лазерные модули для создания постоянных меток на поверхности заготовки.

Она вызывает наименьшие изменения контура поверхности и обычно используется для нанесения штрих-кодов, QR-кодов, логотипов, серийных номеров и т.д.

Однако некоторые процессы лазерной маркировки, например лазерный отжиг, не используют лазерную абляцию. Вместо этого он окисляет поверхность материала, в результате чего образуется постоянный рисунок из-за обесцвечивания материала.

С другой стороны, лазерная гравировка использует более мощный лазер для создания более глубоких отпечатков на поверхности материала.

Она требует более длительного цикла, чем лазерная маркировка, и может потребовать нескольких проходов в зависимости от толщины материала и глубины гравировки.

Глубокая лазерная гравировка подразумевает удаление материала на глубину около 0,125 дюйма или более и придает гравировке 3D-эффект.

Этот процесс требует использования мощного лазера и удаляет наибольшее количество материала с поверхности по сравнению с лазерной маркировкой и гравировкой.

Лазерная очистка является важным применением лазерной абляции. Она используется для очистки поверхностей металлов, чтобы избавиться от ржавчины, оксида, загрязнений и краски с поверхностей.

Порог абляции загрязнений на поверхности материала обычно ниже, чем у самого материала.

Следовательно, можно выбрать подходящие параметры мощности, чтобы удалять только загрязнения, а материал под ними повреждался минимально.

Лазерная абляция может использоваться для изменения текстуры поверхностей, чтобы подготовить их к другой производственной операции.

Как правило, текстурирование используется для придания шероховатости поверхности материала, что улучшает адгезионные свойства защитных покрытий.

Лазерная абляция использует лазер с соответствующими настройками мощности для нагрева и удаления части материала с заготовки. Это делает процесс бесконтактным.

В результате лазерная абляция устраняет необходимость использования расходных материалов (например, сверл) и снижает эксплуатационные затраты на производственный процесс.

Лазерная абляция также обеспечивает эффективный способ очистки поверхности заготовки без использования каких-либо химикатов.

Это предотвращает повреждение поверхностей и снижает потребность в надежной дренажной системе, что опять же снижает производственные затраты и экологическую нагрузку.

Кроме того, лазерные резаки - это станки с ЧПУ, которые можно легко автоматизировать для выполнения операций с высокой точностью.

Это снижает потребность в квалифицированной рабочей силе и повышает повторяемость производственных операций.

Лазерная абляция включает в себя сжигание и испарение материала, что может привести к образованию сильного дыма и требует хорошей вытяжной системы для удаления дыма из рабочей зоны.

Без надлежащей вытяжки дым может помешать лазерному лучу и снизить эффективность процесса.

Лазеры - это высокоэнергетические пучки света, способные вызвать серьезные угрозы здоровью и стать причиной пожара.

Поэтому при работе с ними необходимо соблюдать протоколы лазерной безопасности.

Несмотря на то, что лазерная абляция имеет низкую операционную стоимость, она имеет более высокую начальную стоимость, чем большинство производственных технологий.

Какие различные типы лазеров используются при лазерной абляции?

Различные типы лазеров, используемых в лазерной абляции, - это диодные лазеры, CO2-лазеры и волоконные лазеры. Диодные лазеры, будучи маломощными лазерами, в основном используются для лазерной маркировки. Волоконные лазеры лучше всего подходят для металлов, тогда как CO2-лазеры рекомендуются для неметаллов.

Чем лазерный отжиг отличается от лазерной абляции?

Основное различие между лазерным отжигом и абляцией заключается в том, что при лазерном отжиге материал не удаляется, тогда как при лазерной абляции поверхность материала испаряется для создания гравировки. При лазерном отжиге используется маломощный лазер в течение относительно длительного времени для изменения цвета таких металлов, как нержавеющая сталь, хром, углеродистая сталь, титан и т. д. Лазерная абляция, с другой стороны, использует более мощный лазер для испарения сфокусированной области для создания желаемых гравировок.

Какой лазер лучше с импульсным или с непрерывным режимом?

У обоих лазеров есть свои области применения, где один превосходит другой. Лазеры с импульсным режимом лучше подходят для гравировки, сверления и глубокой гравировки, потому что они вызывают минимальное повышение температуры в окружающей области, а пиковая интенсивность может быть намного выше, чем у лазеров с непрерывным режимом при той же средней энергии. С другой стороны, лазеры в непрерывном режиме больше подходят для лазерной сварки.

Советуем вам прочитать статьи опубликованные в нашем блоге ранее: «Советы по лазерной резке металла для начинающих» и «Как продлить срок службы оптоволоконного лазерного станка?».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

13

13

Оптоволоконный лазерный станок для резки металла STL-1530FP/1500 IPG

Листовая станина. Рабочая зона 1500х3000 мм. Источник 1500 Вт IPG. Резка углеродистой стали до 14 мм, нержавеющей стали до 6 мм.

5

5

Оптоволоконный лазерный станок со сменным столом STL-1530EP/3000 Raycus

Рабочая зона 1500х3000 мм. Источник 3000 Вт Raycus. Сменный стол. Резка углеродистой стали до 20 мм, нержавеющей стали до 10 мм.

Лазерно-гравировальный станок с ЧПУ LM 1610 PRO 130W

Рабочий стол 1600х1000 мм. Мощность трубки 130 Вт. Ресурс 10 000 моточасов. Потребляемая мощность 2,5 кВт. Вес 550 кг

Отзывы о компании Станкофф Ирина Огромный ассортимент! Это любимый магазин мужа, покупали...

Дробилка для пластика — своими руками! [Чертежи прилагаются] Искандер ОТЛИЧНО СПАСИБО РЕБЯТАМ ЗА ТРУД

Как правильно выбрать смазочно-охлаждающую жидкость? Але Спасибо за статью. И все же что - 430 или 340 лучше...

Снижаем расходы по всем фронтам: новая автоматизированная линия по производству поддонов Алексей Владимирович Да уж. Спасибо

Лазерная очистка металла: принцип, характеристики и применение Антон Здравствуйте! По наличию оборудования и подбору...

Поставка фуговально-рейсмусового станка XSD 310 и ленточнопильного станка RIKON 10-353 в Москву Антон Здравствуйте! Актуальную цену на это оборудование можно...