Список выбранных товаров

- Нет выбранных товаров

Затраты на материал остаются самыми большими расходами для производств, особенно в наши дни, и лучшее использование материалов напрямую влияет на чистую прибыль компании. Используя правильные технологии и внедряя передовые методы для наилучшего использования материалов и оптимизации рабочего процесса, можно получить максимальную отдачу от раскроя. Все это можно свести к семи хорошим привычкам, которые, если им следовать, могут повысить итоговую прибыль любого предприятия.

Сегодня промышленность переживает бурный рост и большое количество промышленных станков запускаются прямо в гаражах. Зачастую люди вкладываются в станок для раскроя металла с ЧПУ и режут деталь за деталью. Но в таком случае следует помнить, когда операторы заняты настройкой резки на пульте управления, их станок не режет.

В наши дни программное обеспечение начального уровня, приобретенное по подписке может дать очень маленькому предприятию большие возможности для раскроя. Хорошее программное обеспечение поможет не только экономить материал, но и оптимизировать процесс резки, например, с помощью функции автоматического определения радиуса угла, которая устанавливает радиус 0,010 дюйма на каждом углу, чтобы режущая головка не останавливалась и не поворачивалась резко на 90 градусов (во многих случаях такой радиус фактически дает более острый угол, чем угловая траектория без этого радиуса).

Программное обеспечение для раскроя экономит не только материал, но и труд. Скажем, цех обнаруживает, что на изготовление деталей уходит один целый лист металла и половина другого. Вырезание деталей из другого листа не только требует больше материала, но и трудозатрат на обработку. И да, сохранение, а не отбраковка остатков на втором листе может сэкономить материал; это, по крайней мере, лучше, чем отбраковка обеих листов после резки. Но лучшим подходом было бы скомпоновать все эти детали на одном листе. Это позволит сэкономить материал, снизить трудозатраты и повысить производительность - тройная выгода.

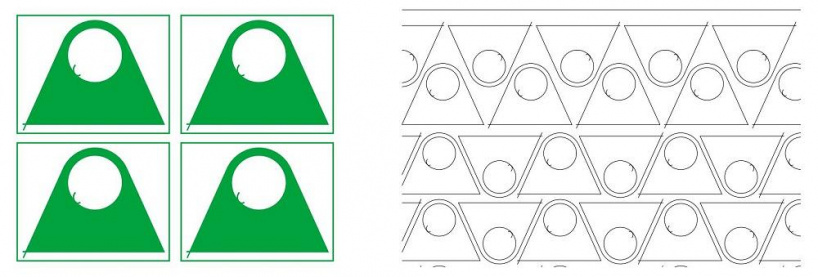

Предприятие, только начавшее изучать методы раскроя листового металла, может начать с прямоугольного раскроя – распространенной стратегии в программном обеспечении начального уровня, которая позволяет разместить одну деталь в прямоугольной или квадратной области на листе или пластине. Это самый простой тип раскроя, он прост и дешев в реализации, но при этом остается много пустого пространства. По этой причине большинство операторов используют точный раскрой по форме деталей, при котором детали ориентируются как кусочки головоломки, оставляя минимальное пространство между (см. рис. 1).

Операторы балансируют между точным раскроем по форме и определенными ограничениями, которые ограничивают ориентацию конкретной детали. Сюда можно отнести ограничения по зерну, когда для облегчения формовки или по косметическим соображениям зерно заготовки должно идти в определенном направлении. Длинная, тонкая деталь может лучше всего подходить для расположения поперек листа. В конечном счете, лучший подход может состоять в том, чтобы ограничить направление этой одной детали, чтобы она проходила через несколько реек и, следовательно, могла оставаться стабильной на протяжении всего цикла резки.

Чем больше деталей разных размеров доступно для раскроя, тем лучше можно использовать материал. Программное обеспечение, выполняющее динамическое расположение деталей, берет несколько деталей из нескольких проектов и определяет, как лучше разместить их на имеющихся листах или разной толщины и размеров, учитывая при этом заранее заданные факторы: Всегда размещать эту деталь продольно поперек реек; всегда размещать эту деталь так, чтобы сохранить определенную ориентацию относительно зерна материала; и отдавать предпочтение определенным деталям перед другими.

Рисунок 1. При базовом прямоугольном раскрое (слева) детали размещаются в прямоугольном или квадратном пространстве на листе. Точный раскрой по форме (справа) изменяет ориентацию деталей для наилучшего использования пространства.

Программное обеспечение может воспроизвести сценарий раскладки, чтобы оператор мог просмотреть весь необработанный запас цеха и определить, что лучше всего подходит к тому или иному месту. Оно также может показывать имеющиеся остатки материала. Со временем это позволяет цеху оптимизировать не только использование материалов, но и хранение листов и остатков материала, включая марки, толщину и доступные размеры. Имеет ли смысл хранить остатки? Должен ли оператор заполнить лист дополнительными деталями? Или лучше отбраковать остатки? Какие листы должен заказывать цех и когда? Какие размеры? Вложение сценариев в программное обеспечение может помочь ответить на эти и другие вопросы.

Все это должно учитываться в общей производственной стратегии компании и в конечном итоге поможет определить, что такое "хорошее использование материалов". Самым важным фактором здесь является состав деталей. Производство, котором в основном режут круги и кольца, будет определять хорошее использование иначе, чем, скажем, производство по изготовлению конструкций на котором режут прямоугольники и треугольники. Базовая геометрия диктует, что при резке кругов будет больше брака, чем при резке треугольников.

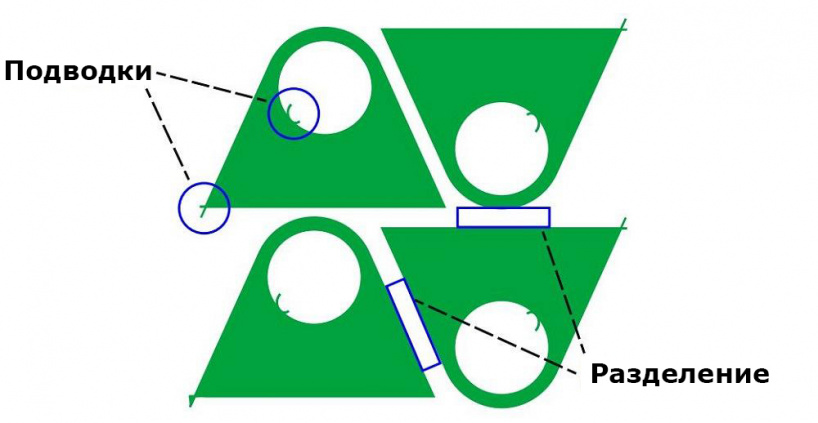

После использования автоматического раскроя операторы могут вручную внести улучшения в раскрой (см. рис. 2). Они могут включать в себя регулировку разделения деталей (то есть ширины полотна между деталями) и подводки деталей (см. рис. 3). Например, опытные пользователи могут уменьшить разделение или даже установить немного меньшую скорость для обеспечения стабильного реза.

При термической резке подводка должна входить в круглое отверстие или контурный разрез и быть достаточно длинной, чтобы разрез стабилизировался при переходе от прожигания к резке (известное как колебание дуги при плазменной резке и стабилизация луча при лазерной резке). Полотна в каркасе также должны быть достаточно широкими для размещения достаточно длинных подводок.

Операторы могут доработать схему раскроя по мере того, как они лучше узнают особенности определенных сортов материала, толщины и процессов резки. При всем этом время оператора тоже не бесплатное. И независимо от этого, некоторые новейшие программы для раскроя уже учитывают многие детали процесса.

Когда речь идет об использовании материала, предприятия должны знать ценность материала, с которым работают операторы, и то, сколько они могут сэкономить компании, втиснув несколько дополнительных деталей в лист. Если операторы тратят дополнительные 20 минут, чтобы получить максимальную отдачу от 20 мм нержавеющей стали, их время, вероятно, потрачено с пользой. Но если они делают, то же самое для 7 мм низкоуглеродистой стали, их время, вероятно, можно потратить с большей пользой.

Речь идет о знании ценности времени оператора. Исторически сложилось так, что автоматическая раскройка имела много недостатков, поэтому отличные операторы тратили время на совершенствование схемы раскроя, чтобы получить максимальную отдачу от материала. Сегодня все иначе. Автоматическая раскройка все еще не совершенна (и, вероятно, никогда не станет таковой), но она намного опережает то, что было всего 10 лет назад.

Рисунок 3. Расстояния (расстояние между деталями) и подводки (от прокола до начала резки) должны быть оптимизированы для процесса резки.

Чем большее количество различных деталей из разных заказов может использовать программное обеспечение для раскроя, тем лучшего использования материалов может достичь цех. Контрактные производители могут заглядывать в график, чтобы сгруппировать больше заказов на одном листе.

Последовательность выполнения заданий может иметь большое значение. Скажем, у изготовителя есть задания, требующие серии крупных деталей, и еще одно задание с множеством мелких деталей. Вместо того чтобы выполнять резку всех мелких деталей сразу, распределите их и позвольте им "заполнить пробелы" в нескольких листах крупных деталей, что поможет получить максимальную отдачу от каждого листа (см. рис. 4).

Заполнение листа деталями обычно имеет больше смысла для бизнеса, чем создание избыточного лома или управление остатками. Однако эта стратегия заполнения листа может варьироваться в зависимости от бизнес-модели цеха и состава клиентов. Изготовление прототипов или малосерийное производство может реализовать программу управления остатками, просто потому, что при таком задании нет деталей для заполнения всего листа, и стоимость обработки остатков меньше, чем стоимость избыточного лома.

Тем не менее, даже такие предприятия должны рассмотреть все варианты, прежде чем прибегать к обработке остатков материала. Может ли заказ пластин другого размера у поставщика материала уменьшить количество остатков? Какова будет стоимость материала для этих размеров пластин, и как она соотносится с затратами на обработку остатков? В большинстве случаев лучшей стратегией может быть использование материала нужного размера.

Рисунок 5. Резка по общей линии лучше всего работает с прямолинейными деталями, такими как прямоугольники и треугольники.

Представьте себе резку прямоугольников. Плазма разрезает их и оставляет после себя сетку прямоугольных отверстий, которые вилочный погрузчик отправляет в контейнер для металла. Теперь представьте резку той же пластины с помощью резки по общей линии. Эффективность растет, но это не единственное преимущество. Поскольку каждый общий рез создает кромку для двух деталей, время резки значительно сокращается, иногда на 40%. А при почти полном использовании материала обработка брака занимает меньше времени (см. рис. 5).

Резка по общей линии не всегда практична. Требования к качеству кромки могут диктовать, чтобы кромка детали, вырезанной плазмой, состояла из "хорошей стороны" плазмы. Из-за того, как плазма завихряется, одна сторона пропила обычно чище, чем другая.

Стабильность процесса также может вызывать беспокойство, и наличие правильного программного обеспечения может иметь решающее значение. Плазменный, лазерный или кислородный процесс подает тепло в пластину, что, в свою очередь, может привести к небольшому смещению, что является особой проблемой при работе с деталями с внутренними вырезами, которые необходимо вырезать по периметру. Некоторые сегменты вообще нельзя резать по общей линии, в то время как в других можно использовать резку по общей линии на отдельных участках.

Тем не менее, никогда не стоит недооценивать преимущества раскроя по общей линии. Эта стратегия позволяет производителю увеличить пропускную способность и добиться лучшего выхода материала без дополнительных затрат ресурсов: времени резки и расходных материалов. Это означает увеличение срока службы расходных материалов для резаков при плазменной резке, меньшее потребление вспомогательного газа при лазерной резке и меньший износ инструмента при штамповке.

Хорошие показатели помогают связать воедино все перспективные методы раскроя. Общие показатели включают время производства, себестоимость продукции, затраты на материалы, а также затраты на загрузку материала и выгрузку деталей.

Наличие таких данных позволяет цехам сравнивать использование материалов за разные периоды и основывать решения на реальных данных, а не на догадках. Эти показатели также могут использоваться в процессе составления котировок и для развития бизнеса.

Обладая этой информацией, магазины лучше понимают истинные затраты на работу. Зная это, продавцы, вооруженные удобным программным обеспечением для раскроя, могут составлять более точные расценки и достигать целевой маржи. Это минимизирует вероятность завышения расценок и подачи неконкурентных предложений, а также занижения расценок и выполнения убыточных работ.

И еще одно: никогда не успокаивайтесь и не думайте, что за лом платят. Лом - это отходы, просто и честно. Конечно, лом имеет стоимость, которая в последние годы растет, но она всё равно меркнет по сравнению со стоимостью отгружаемых деталей. Чем лучше производство использует свой материал и чем меньше лома оно производит, тем больше денег оно зарабатывает.

Советуем вам прочитать статьи опубликованные в нашем блоге ранее: «Как искусственный интеллект помогает сделать автономную сварку труб реальностью» и «Вопрос к эксперту по штамповке: Что делать с не штампуемым изделием?».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Отзывы о компании Станкофф Ирина Огромный ассортимент! Это любимый магазин мужа, покупали...

Дробилка для пластика — своими руками! [Чертежи прилагаются] Искандер ОТЛИЧНО СПАСИБО РЕБЯТАМ ЗА ТРУД

Как правильно выбрать смазочно-охлаждающую жидкость? Але Спасибо за статью. И все же что - 430 или 340 лучше...

Снижаем расходы по всем фронтам: новая автоматизированная линия по производству поддонов Алексей Владимирович Да уж. Спасибо

Лазерная очистка металла: принцип, характеристики и применение Антон Здравствуйте! По наличию оборудования и подбору...

Поставка фуговально-рейсмусового станка XSD 310 и ленточнопильного станка RIKON 10-353 в Москву Антон Здравствуйте! Актуальную цену на это оборудование можно...