Список выбранных товаров

- Нет выбранных товаров

Когда-то новая и незнакомая технология в отрасли производства листового металла, волоконные лазеры сегодня считаются проверенным и надежным оборудованием для раскроя. Одним из преимуществ использования волоконных лазеров для раскроя является чистая, свободная от окислов кромка, которую можно получить, используя вспомогательный газ азот. Отсутствие окисления улучшает последующие процессы, такие как порошковое покрытие и сварка, поскольку достигается лучшая адгезия и свариваемость. Вы можете улучшить кромку реза волоконным лазером оптимизировав вспомогательные газы и технологии сопел.

Примечание: данная статья является переводом.

Уровень чистоты азота играет большую роль в качестве кромок и деталей. Понимание того, чего следует ожидать от уровня чистоты, поможет вам достичь желаемого качества деталей и других конечных целей, таких как адгезия порошкового покрытия или свариваемость. Если для таких отраслей, как медицина и пищевая промышленность, требуется яркое серебристое покрытие, то уровень чистоты должен составлять 99,9 % (см. рис. 1).

Если рынок, на который вы поставляете продукцию, - это сельскохозяйственные орудия, а адгезия порошкового покрытия и количество деталей в день являются вашими основными задачами, то более низкий уровень чистоты азота, например 98 или 99 процентов, может обеспечить требуемые результаты. Понимание того, какой уровень необходим, важно при выборе размера генератора азота заранее, чтобы избежать разочарований в качестве кромок или производительности машины впоследствии.

Независимо от того, является ли волоконный лазер вашей первой машиной для лазерной резки или вы перешли с CO2-лазера, потребление ассистирующего газа, особенно азота, будет выше. Это повышенное потребление азота вызвано несколькими факторами.

Благодаря тому, что оптоволоконные технологии позволяют получать гораздо большую мощность, чем станки для лазерной резки CO2, вы можете обрабатывать материалы, которые раньше приходилось резать с помощью кислорода. Возможно, ваш CO2-лазер был ограничен резкой низкоуглеродистой стали с помощью вспомогательного газа азота при толщине материала 4.7 мм. Благодаря более высокой мощности волоконного лазера диапазон обработки низкоуглеродистой стали азотом может быть расширен до 9.5 мм.

Поскольку диапазон обработки волоконных лазеров шире, то и потребление азотного газа будет больше. Возможность резать азотом более толстый материал, очевидно, приведет к увеличению потребления азота, поскольку требуется более высокая скорость потока.

Например, 4-киловаттный CO2-лазер может использовать 1700 стандартных кубических футов в час (SCFH) для резки низкоуглеродистой стали толщиной 4.7 мм. При резке материала толщиной 9.5 расход газа удвоится и составит 3400 SCFH.

Существует несколько способов борьбы с повышенной потребностью в азоте: смешивание газов, технологии форсунок и системы генерации азота. Все это также может помочь улучшить качество кромки.

Смешивание газов:

Системы смешивания позволяют подавать регулируемое количество кислорода в процесс резки, уменьшая количество потребляемого азота. Это фактически приводит к улучшению качества кромок и увеличению скорости подачи при обработке многих материалов.

После определения системы подачи азота для улучшения качества кромки следует рассмотреть возможность добавления газового смесителя. Это дополнительное оборудование стоит недорого, занимает мало места и может быть установлено практически на любой волоконный лазер.

Если вам когда-либо приходилось выполнять лазерную резку алюминия с помощью газообразного азота, вы видели, какие заусенцы и окалины часто образуются в результате. Добавив газовый смеситель к вашей установке, вы можете ввести небольшое количество кислорода в процесс резки, чтобы уменьшить или устранить эти заусенцы. Газовый смеситель подключается к линиям подачи азота и кислорода, и можно выбрать различные уровни чистоты в зависимости от условий применения.

При резке низкоуглеродистой стали смешивание газов также имеет свои преимущества. Это делается путем добавления небольшого количества кислорода в резку. Это приводит к улучшению качества кромок, увеличению скорости подачи и снижению потребления азота.

Системы смешивания газов часто используются в паре с новейшими технологиями сопел, которые позволяют выполнять резку при гораздо меньшем давлении и расходе газа. Снижение давления также может уменьшить стоимость одной детали.

Технологии лазера и режущих головок:

Различные технологии сопел позволили снизить потребление азота и даже улучшить качество кромок. Некоторые оптоволоконные лазерные станки позволяют изменять режимы луча и функции автоматической коллимации (см. рис. 2). У волоконных лазеров есть режим луча с очень мощной плотностью пятна. Известный как режим Tem00, он отлично подходит для высокоскоростной резки калибровочных материалов.

Для резки толстых листов требуется больший пропил, чтобы можно было удалить больше материала. Оптимальным режимом для такого применения будет Tem01. Выбор лазера, который может автоматически менять режимы, поможет вам улучшить качество кромки во всем диапазоне материалов, которые вы режете. Вы можете улучшить качество кромки еще больше, изменяя глубину реза и диаметр луча с помощью функции автоматической коллимации.

Системы генерации азота:

Позволяют снизить стоимость азота и отказаться от контрактов на поставку газа. Как же вырабатывается азот? Это происходит путем разделения воздуха на азот, кислород, аргон и другие газы. Вас может удивить, что воздух, которым мы дышим, на 78% состоит из азота, на 21% из кислорода, на 0,9% из аргона, а также из CO2 и других газов.

Когда вам стоит задуматься о генерируемом азоте? Это всегда хороший вариант, особенно если вы работаете в несколько смен или на нескольких лазерах, или если состав материалов вашей продукции требует условий резки азотом.

Обычно используются три типа систем разделения: мембраны, адсорбция с изменением давления и криогенная фракционная дистилляция жидкого воздуха (системы объемного азота).

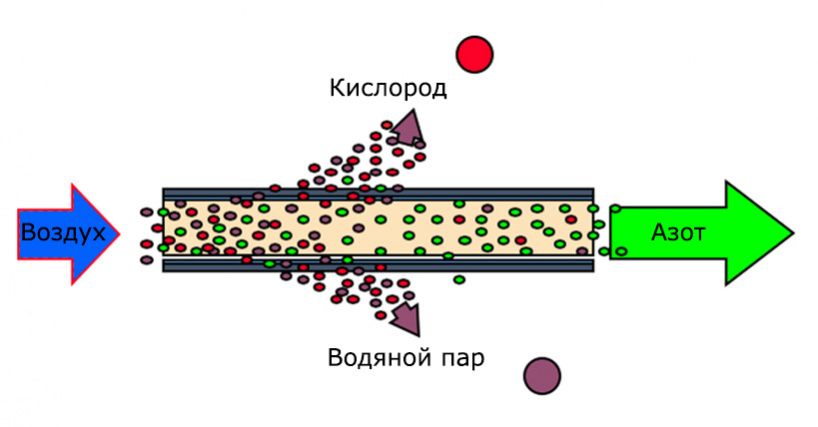

1. Мембранная система включает в себя мембраны из полых волокон, которые используются для создания механического процесса разделения воздуха. Это достигается благодаря различию в размерах молекул азота и кислорода. Полимер мембраны разработан таким образом, чтобы позволить быстро движущимся молекулам водяного пара и кислорода диффундировать через мембрану и захватывать азот (см. рис. 3). Эти системы рассчитаны на давление 205 фунтов на квадратный дюйм (PSI) и рекомендуются для манометрических материалов. Они имеют простую установку и небольшую площадь. Эти системы часто используются один на один с основным лазерным станком.

2. Когда требуется более высокое давление подачи и скорость потока, чем может обеспечить мембранная система, рекомендуется использовать систему адсорбции с колебанием давления. Этот тип системы также рекомендуется для нескольких машин или при желании расширения в будущем. В системе адсорбции с маятниковой адсорбцией давления используется углеродное молекулярное сито для адсорбции молекул кислорода и подачи необходимого вспомогательного газа азота. Система может обеспечивать гораздо более высокое давление газа, а также более высокие скорости потока SCFH. Она также может обеспечивать более высокий уровень чистоты азота.

3. Криогенная фракционная дистилляция жидкого воздуха - это процесс отделения газов от воздуха путем его охлаждения до сжижения. Это системы с баллонами, которые часто используются для подачи вспомогательных газов в лазер. Они могут обеспечивать высокий уровень чистоты, но требуют больших затрат энергии.

Генерирование собственного азота собственными силами, скорее всего, ускорит возврат инвестиций. В большинстве случаев окупаемость инвестиций может быть достигнута менее чем за два года. В цехах с несколькими сменами или при использовании нескольких машин окупаемость инвестиций наступает еще быстрее. После того как окупаемость инвестиций будет достигнута, начнет накапливаться долгосрочная экономия, связанная с отсутствием ежемесячной платы за доставку газа, платы за аренду оборудования и потерь от испарения.

Оценка новых крупных капиталовложений, таких как волоконный лазер, может быть длительным и ошеломляющим опытом. Часто проверяются только скорости подачи или номинальная мощность, но когда рассматриваются другие аспекты, становится лучше видно истинное предложение по стоимости.

Если вы перешли от технологии CO2-лазера к технологии волоконного лазера, вы, вероятно, уже ощутили преимущества. Возможно, одним из самых заметных является отсутствие оптики, что означает, что чистка, выравнивание и замена оптики остались в прошлом.

Кроме того, экономия электричества за счет твердотельной генерации луча снижает почасовую стоимость эксплуатации.

Поскольку диапазон обработки материалов расширен и включает медь, латунь, титан, толстый алюминий и нержавеющую сталь, вы можете расширить свою клиентскую базу или отказаться от альтернативного оборудования для резки и заготовки, которое ранее требовалось для обработки этих материалов.

Все эти преимущества по стоимости могут компенсировать более высокие затраты, связанные с большим потреблением азотного газа.

Рисунок 3. Полимер мембраны позволяет быстро движущимся молекулам водяного пара и кислорода диффундировать через мембрану и захватывать азот в качестве получаемого газа.

Мы советуем вам прочитать в нашем блоге такие статьи как: «5 мифов о лазерном станке: как неосведомленность мастера может навредить процессу» и «5 признаков отличного оператора лазерного станка».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Отзывы о компании Станкофф Ирина Огромный ассортимент! Это любимый магазин мужа, покупали...

Дробилка для пластика — своими руками! [Чертежи прилагаются] Искандер ОТЛИЧНО СПАСИБО РЕБЯТАМ ЗА ТРУД

Как правильно выбрать смазочно-охлаждающую жидкость? Але Спасибо за статью. И все же что - 430 или 340 лучше...

Снижаем расходы по всем фронтам: новая автоматизированная линия по производству поддонов Алексей Владимирович Да уж. Спасибо

Лазерная очистка металла: принцип, характеристики и применение Антон Здравствуйте! По наличию оборудования и подбору...

Поставка фуговально-рейсмусового станка XSD 310 и ленточнопильного станка RIKON 10-353 в Москву Антон Здравствуйте! Актуальную цену на это оборудование можно...