Список выбранных товаров

- Нет выбранных товаров

Вы провели исследование, подсчитали цифры, проехали через всю страну, посещая демонстрационные и выставочные залы, и разговаривали с клиентами каждого производителя. Вы сделали выбор и оплатили свой волоконный лазерный резак, представляя себе высокую производительность. Но через шесть месяцев фактическая производительность оказалась вдвое ниже обещанной. Что пошло не так?

Проблема, скорее всего, не в вашем станке. Вы потратили часы на выбор правильной технологии, но сколько времени вы потратили на рассмотрение человека, который работает на вашем дорогостоящем оборудовании?

Выбор квалифицированного оператора для лазерного оборудования не менее важен, чем выбор лучшего станка. Высококлассный оператор - это ключ к достижению оптимального производства, которого вы ожидаете. Лучшие операторы в отрасли - это не просто нажиматели кнопок. Они являются чемпионами процесса лазерной резки, и самые элитные из них обладают пятью основными чертами.

Тот, кто просто заинтересован в том, чтобы отработать свои часы, - это не тот человек, которого вы хотите видеть за своим станком. Вам нужен человек, который стремится освоить профессию. Лазер - это такой же станок, как токарный станок, шлифовальный станок или обрабатывающий центр. Операторы этого оборудования являются квалифицированными машинистами, потому что для того, чтобы стать квалифицированным специалистом, требуется время, усилия и знания. Ваш оператор лазера должен мыслить в тех же терминах. Найдите человека, который стремится достичь высокого уровня мастерства в работе с лазером.

Мастерство оператора становится еще более важным, поскольку производители вкладывают средства во все более производительное и мощное оборудование. Производительность сверхмощных волоконных лазеров и связанной с ними автоматики может быть феноменальной - до тех пор, пока не сломается лазерная головка или не заклинит вилы автоматики перемещения материалов при попытке поднять лист вырезанных деталей, прилипших к планкам, покрытым шлаком. Когда лазерная система выходит из строя, весь завод может остановиться.

Операторы лазерного оборудования - это первая линия обороны компании, их зоркие глаза помогают обнаружить и предотвратить проблемы. Они знают о важности поддержания оптимальных условий резки, которые могут уменьшить деформации, а также минимизировать или даже устранить необходимость во вторичных операциях, таких как снятие заусенцев и выравнивание деталей. Они знают о важности стратегий предотвращения столкновения головок, например, когда головка проходит вокруг, а не над ранее вырезанными участками, которые склонны к опрокидыванию.

Они также знают, что замена защитного стекла в режущей головке должна производиться с максимальной осторожностью и вниманием к чистоте. И замена защитных стекол, конечно, не должна происходить ежедневно. Если в цехе сгорает больше защитных стекол, чем можно сосчитать, значит, что-то в отделе лазерной резки не в порядке.

Были ли скорректированы параметры резки по умолчанию? Например, некоторые операторы могут следить за температурой защитного стекла в режущей головке. В соответствии с этим они могут точно настроить фокус или, возможно, поток вспомогательного газа, чтобы сохранить кромки реза как можно более чистыми. Конечно, после нескольких месяцев использования защитное стекло необходимо заменить. Но когда это происходит, возвращаются ли параметры резки к установленным по умолчанию, или эти параметры были изменены? Даже машина с безупречным защитным стеклом может резать с некачественной кромкой только потому, что операторы не сбросили параметры резки.

Контролируется ли разбрызгивание и оптимизируется ли положение головки, чтобы защитное стекло служило как можно дольше? Насколько эффективно и легко можно денатурировать детали? Все эти и другие переменные требуют неустанного внимания к деталям - опять же, подобно высококвалифицированному машинисту, работающему на фрезерном или токарном станке.

Ваш лазер - сложное оборудование. Операторы должны обладать знаниями работы с таким оборудованием, чтобы как запускать, так и обслуживать лазер. Они должны уметь устранять возникающие неполадки на определенном уровне детализации, а не просто звонить в отдел технического обслуживания.

Лучший оператор лазера, которого я знаю, управляет двумя 10-киловаттными волоконными лазерами, подключенными к общей системе автоматизации, и он поддерживает их в рабочем состоянии весь день. Он принимает близко к сердцу, если они выходят из строя, и он - главный специалист по устранению неполадок на втором заводе компании.

Лучшие операторы лазеров связывают детали в контексте общей системы: раскрой и программирование, чистота и состояние станка, состояние газов и охлаждения. Рассмотрим систему охлаждения станка. Операторам не нужно быть физиками или мастерами гидродинамики, но они должны понимать необходимость обслуживания чиллеров и тот факт, что вода, протекающая через станок, должна обладать определенным уровнем проводимости при прохождении через компоненты. Если состав охлаждающей жидкости не соответствует требованиям, она может начать разъедать компоненты волоконного лазера.

Многие современные машины оснащены системами, которые контролируют охлаждение и выдают предупреждения и сигналы тревоги. Хорошие операторы знают, что волоконные лазеры не должны работать долгое время в предупредительном диапазоне. И они также знают, что если бы было время для очистки (подробнее об этом позже), состояние системы охлаждения не вошло бы в зону предупреждения в первую очередь.

Хорошие операторы также понимают роль газа, будь то продувочный газ в лазерной головке (если только головка не полностью герметична) или вспомогательный газ, удаляющий расплавленный материал из зоны реза. Рассмотрим ситуацию, когда кажется, что все идет как по маслу, но вдруг все останавливается. Оператор знает, что программа резки была отлажена. Планки чистые, в сильфонах нет отверстий, приводы очищены и хорошо смазаны. Лазерная головка герметична, поэтому нет необходимости в продувочном газе. Защитное стекло новое, и процедура установки была тщательно соблюдена, чтобы уменьшить вероятность загрязнения.

Что осталось? Вспомогательный газ, который в данном случае поступает из системы генерации азота. После некоторого расследования оператор обнаруживает следы компрессорного масла в линиях вспомогательного газа. Он уже видел подобное в другой системе волоконного лазера, режущей ультрасухим цеховым воздухом. Любая система, использующая компрессор, использует масло, и если это масло попадает в линии вспомогательного газа, вы можете попрощаться с отличными показателями лазерной резки.

Обратите внимание, что я не осуждаю генерацию азота или резку с помощью осушенного и отфильтрованного цехового воздуха. И то, и другое может быть отличным источником вспомогательного газа, и у производителей могут возникнуть проблемы с жидким азотом, кислородом и смешанными газовыми системами. Этот пример просто показывает, что ни одна механическая система не является совершенной. У каждой технологии есть свои проблемы, и в лучших цехах по обработке стали работают операторы, которые обладают способностями в механике, чтобы справиться с возникающими проблемами.

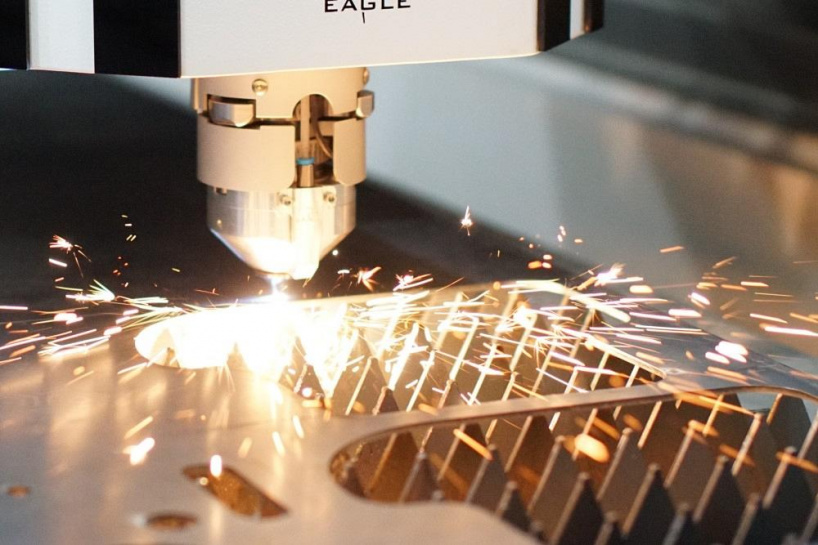

Сверхмощный лазер выполняет контурный разрез. Обратите внимание на состояние планок под ним. Регулярная очистка минимизирует накопление шлака, повышая качество и стабильность резки.

Волоконный лазер может выдавать продукцию с чрезвычайно высокой скоростью, но это не только результат скорости машины. Ваш оператор должен быть достаточно организован, чтобы обеспечить максимальное время безотказной работы станка.

Во многом это зависит от того, как организовано рабочее место лазера и какие принадлежности выдаются операторам. Все рабочие места на станке нуждаются в некоторых основных инструментах, таких как шестигранные ключи для снятия сильфона для очистки; магниты для извлечения деталей и проверки кромок; а также молотки, которые пригодятся, если операторам потребуется выбить проблемную деталь из гнезда и осмотреть кромки.

Вашим операторам не нужно делиться инструментами со всем цехом. Они управляют, вероятно, самым дорогим станком в цехе, и он не должен простаивать, пока операторы тратят 20 минут на блуждание по цеху в поисках необходимых инструментов.

Операторы должны постоянно следить за объемом работы, быть готовыми загрузить следующий лист и подготовить следующую программу, пока машина выполняет текущее задание. Они также должны уметь планировать необходимое профилактическое обслуживание в соответствии с рабочей нагрузкой, чтобы максимизировать производство и поддерживать оптимальную работу машины.

Еще один инструмент, необходимый операторам на их рабочем месте, обеспечивает легкую связь между оператором, техническим персоналом и внешним миром: либо стационарная линия, либо хорошая сотовая связь. Последнее, чего вы хотите, это чтобы звонок прервался, когда оператор осматривает внутреннюю часть машины в поисках проблем, разговаривая по телефону с техническим специалистом. Корпус машины может препятствовать сигналу сотовой связи, что может серьезно замедлить процесс поиска и устранения неисправностей. В итоге операторы выходят за пределы предприятия в поисках лучшего сигнала, возвращаются к станку, затем снова выходят на улицу, чтобы позвонить технику - и все это в то время, когда самый дорогой станок в цехе простаивает. Инвестиции в удлинитель мобильного телефона в цехе стоят копейки по сравнению с простоем, вызванным слабым сигналом сотовой связи.

Лазерные станки в процессе работы становятся грязными. Вот почему очень важно найти оператора, который знает, насколько важно содержать машину в чистоте. Лучшие операторы не брезгуют использовать пылесосы в цеху. Волоконные лазеры с линейными приводами работают на системе подшипников каретки, которая имеет центральную точку смазки. Ферромагнитная пыль и грязь скапливаются на этих подшипниках, что может быть губительно для быстро движущихся компонентов. Сильфоны необходимо проверять на наличие отверстий, а подшипники - регулярно чистить.

Даже если в вашей компании есть бригада для регулярной очистки лазера (что настоятельно рекомендуется), операторы все равно являются первой линией обороны против натиска разрушительной для машины грязи.

Режимы очистки включают в себя никем не любимую работу: очистку планок. Грязные пластины могут влиять на все - от производительности автоматики до качества резки. При резке по планкам, покрытым шлаком, повышается риск приваривания каркаса или деталей к находящейся под ними грязи. Когда подъемные вилы системы автоматизации пытаются снять разрезанный каркас, они могут поднять этот лист, а вместе с ним и весь стол с планками. Когда это происходит, автоматика отключается, а затраты возрастают.

Но очистка планок не обязательно должна быть тяжелой, особенно если она выполняется регулярно. Если она выполняется один раз в смену, операторы должны быть в состоянии очистить комплект планок стола менее чем за 15 минут. В большинстве случаев они могут выполнять эту работу, пока лазер режет материал на другом столе, особенно если это касается длительного цикла резки (например, при резке листа из множества мелких деталей).

Цель - поддержание времени работы, и в идеале лазер должен простаивать только тогда, когда операторам и бригадам уборщиков требуется доступ к рабочему пространству станка. (Опять же, очистка планок раз в смену может происходить во время работы станка). И если очистка происходит регулярно, время простоя должно быть коротким.

Некоторые из самых продуктивных и успешных цехов проводят пятницу после обеда за чисткой своих лазеров. Несколько коротких часов простоя предотвращают дни и недели удручающей непредсказуемости, которая возникает при эксплуатации грязной, плохо обслуживаемой машины. Операторы и бригады уборщиков чистят подшипники и поверхность линейных магнитов. Они снимают сильфоны, осматривают их на наличие отверстий и удаляют пыль пылесосом.

У каждой компании свой подход к техническому обслуживанию. Регулярные чистки в пятницу после обеда могут не подойти для каждого предприятия. И график уборки можно подкорректировать, чтобы учесть случайную горячую работу или непредвиденные обстоятельства. Но чистка должна проводиться когда-то и регулярно. Самое главное, чтобы хорошие операторы лазерного оборудования поддерживали эти усилия.

Оптоволоконный лазерный станок - это сложное оборудование, способное приносить значительный доход вашей фирме. Он работает при определенных параметрах, которые усложняются из-за множества переменных, таких как давление газа, фокус, скорость подачи и т.д. Успешные и продуктивные операторы всегда хотят узнать, как сделать так, чтобы лазер выдавал самые лучшие результаты.

Лазеры не требуют гениев для управления ими, но им нужен человек, который постоянно хочет совершенствовать навыки, необходимые для освоения оборудования. Поставщики оборудования могут подготовить вашего оператора к успешной работе с помощью базовой программы обучения и постоянной поддержки, когда это необходимо. Но уровень знаний и успех, которого достигнет оператор, во многом зависит от его готовности постоянно изучать оборудование.

Эта тряпочка используется во время плановой глубокой чистки. Она не так заметна как, как первый рез лазера, но так же важна.

Думайте о новом лазере как о музыкальном инструменте. Он может быть самого высокого качества и тонко настроен, но получение прекрасной музыки зависит от приверженности и мастерства музыканта, которого вы выберете для игры на нем.

Ваш волоконный лазер может обеспечить производство и доходы, на которые вы рассчитываете, но он не может сделать это в одиночку. Целеустремленные, любознательные и добросовестные операторы позволяют вашему оборудованию полностью раскрыть свой потенциал.

Мы советуем вам прочитать в нашем блоге такие статьи как: «Основы лазерной резки — знания, которые вам пригодятся» и «Лазерная резка толстых пластин: методы и навыки отладки процесса».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

13

13

Оптоволоконный лазерный станок для резки металла STL-1530FP/1500 IPG

Листовая станина. Рабочая зона 1500х3000 мм. Источник 1500 Вт IPG. Резка углеродистой стали до 14 мм, нержавеющей стали до 6 мм.

3

3

Оптоволоконный лазер для резки труб XTC-T220/1500 Raycus

Длина труб 6000 мм. Диаметр труб 20 - 220 мм. Мощность лазера 1500 Вт. Лазерный источник Raycus.

Отзывы о компании Станкофф Ирина Огромный ассортимент! Это любимый магазин мужа, покупали...

Дробилка для пластика — своими руками! [Чертежи прилагаются] Искандер ОТЛИЧНО СПАСИБО РЕБЯТАМ ЗА ТРУД

Как правильно выбрать смазочно-охлаждающую жидкость? Але Спасибо за статью. И все же что - 430 или 340 лучше...

Снижаем расходы по всем фронтам: новая автоматизированная линия по производству поддонов Алексей Владимирович Да уж. Спасибо

Лазерная очистка металла: принцип, характеристики и применение Антон Здравствуйте! По наличию оборудования и подбору...

Поставка фуговально-рейсмусового станка XSD 310 и ленточнопильного станка RIKON 10-353 в Москву Антон Здравствуйте! Актуальную цену на это оборудование можно...

6 пункт. А НЕ ХОТИТЕ ПЛАТИТЬ ЭТИМ МОЛОДЫМ СПЕЦАМ ЧУТЬ БОЛЬШЕ КУРЬЕРОВ В ЯНДЕКС ЕДЕ???

Оператор станков с ЧПУ

от 45 000 руб.

Курьер Яндекс Еда

58 200 – 125 700 руб.

А ПОТОМ ПИСАТЬ 5 ПУНКТОВ..........

Алесей... где такие зарплаты ? У меня на предприятии оператор станка получает 65000 на руки, и это не сдельщина.... г. Ростов-на-Дону.