Список выбранных товаров

- Нет выбранных товаров

Лазерные станки это один из главных типов оборудования в металлообрабатывающей промышленности. Традиционные отечественные методы резки труб - это, в основном, резка ручной пилой, резка на ленточнопильном станке, резка на абразивно-отрезном станке, резка газовой сваркой и т.д. В основном эти методы обработки имеют такие недостатки, как низкая эффективность резки и высокая трудоемкость, в то время как комбинированные станки для резки листов и труб и оптоволоконные лазерные труборезы широко используется в промышленной сфере благодаря преимуществам более высокой эффективности и хорошего эффекта обработки.

С развитием науки, техники и промышленности детали для производства труб широко используются в таких промышленных отраслях, как авиастроение, машиностроение, транспорт, нефтехимия, а также на фермах и в животноводстве.

В реальном производстве трубы обладают такими преимуществами, как низкая себестоимость, хорошая формуемость, малый вес конструктивных деталей и экономия материала, поэтому резка труб занимает важное место в промышленной сфере.

Поскольку форма, размер и применение труб различны, а резка труб зависит от таких факторов, как качество обработки, крайне важно выбрать разумное обрабатывающее оборудование, методы обработки и технологические меры.

Кроме того, при резке труб возникает множество неудобств. Даже если традиционные методы резки позволяют достичь прикладного эффекта, эффективность обработки низкая. Поэтому сочетание резки труб и лазерной технологии позволит расширить перспективы развития области резки труб.

Существует множество преимуществ резки труб лазером, таких как малая ширина разреза, небольшая зона термического воздействия, высокая скорость резки, хорошая гибкость, гладкий рез и отсутствие износа инструмента.

При лазерной резке не только лазерное пятно должно перемещаться в трехмерном пространстве относительно заготовки по определенной траектории, но и ось лазера должна быть перпендикулярна обрабатываемой поверхности разрезаемой трубы в течение всего процесса обработки.

Производственная практика показывает, что ключевым моментом при резке труб является максимальное устранение дефектов качества резки, с целью удовлетворения требованиям к обработке.

При сложной обработке труб, такой как перфорация, прорезка, обрезка или подрезка, лазерная резка не только быстрее традиционных методов обработки, но и обеспечивает высокое качество обработки.

В процессе обработки необходимо сначала обеспечить резку частей трубы, чтобы получить заготовку трубы необходимой длины.

Традиционным методом резки труб трудно удовлетворить потребности массового производства, и трубные изделия, обработанные этими традиционными методами, как правило, имеют низкое качество поверхности среза, а некоторые даже имеют дефекты обработки, такие как деформация и разрушение.

В дополнение к необходимости резки труб требуются некоторые другие виды обработки, такие как вырезание узора для украшения, спиральная, синусная, косинусная линейная резка, маркировка и т.д.

Ширина надреза обычно составляет 0,1-0,3 мм для резки труб лазером (включая прямую резку, коническую и фигурную).

Положение и температура резки могут быть точно отрегулированы, что в большей степени способствует автоматизации и интеллектуальному производству.

Более того, по сравнению с традиционным методом обработки, эффективность резки может быть увеличена в 8-20 раз, стоимость обработки может быть снижена на 70-90%, а потери материала могут быть сокращены на 15-30%.

Кроме того, шум при лазерной резке низкий, а воздействие на окружающую среду незначительное.

Лазерная резка использует бесконтактный метод обработки, который не оказывает давления на стенку трубы в течение всего процесса, поэтому не вызывает деформации или разрушения внешней поверхности трубы. В то же время при лазерной резке трубы тепловое поле прорези сложное, охлаждение затруднено, шлак легко блокируется, что увеличивает сложность резки. Поэтому необходимо усилить углубленное изучение этих аспектов.

Лазерная резка имеет большую свободу в требованиях к материалу, форме, размеру и условиям обработки трубы. Пространственный контроль (изменение направления луча, вращение, сканирование и т.д.) и контроль времени (включение, выключение, интервал между импульсами) превосходны и просты в управлении. Кроме того, лазерная резка обладает одним из наиболее эффективных способов управления.

Более того, высокая точность и меньшее количество заусенцев при лазерной резке значительно сокращают время последующей обработки.

При изменении диаметра или формы трубы необходимо только изменить программу, поэтому разработка программного обеспечения для резки труб имеет большое исследовательское значение. Сочетание системы лазерной резки и технологии компьютерного числового управления может создать эффективное автоматизированное оборудование и открыть новый путь для высококачественной, высокоэффективной и недорогой обработки.

Для повышения эффективности резки труб наиболее эффективным методом производства является использование автоматической производственной линии лазерной резки.

Как использовать автоматическую производственную линию для резки труб?

Во-первых, лазерный луч после фокусировки должен быть гарантированно синхронизирован с трубой, которая предназначена для резки на автоматической производственной линии.

Во-вторых, требуется, чтобы лазерное пятно после фокусировки можно было повернуть на один круг относительно разрезаемой трубки, а ось лазерного луча всегда была перпендикулярна оси трубы. Во время процесса резки лазерный луч производственной линии для резки труб перемещается вместе с разрезаемой трубой.

В процессе резки лазерный луч производственной линии резки труб следует за разрезаемой трубой. Эти синхронные движения должны контролироваться специализированной системой управления, поэтому исследование автоматической производственной линии лазерной резки труб также имеет большое значение.

В лазерных станках функция световодной системы заключается в направлении луча, выходящего из лазерного генератора, к режущей головке по фокусирующему световому пути.

При лазерной резки труб, если вы хотите получить высококачественный рез, необходим малый диаметр и высокая мощность фокусного пятна фокусирующего луча.

Режущая головка устройства лазерной резки оснащена фокусирующей линзой. После фокусировки лазерного луча линзой можно получить небольшое сфокусированное пятно, позволяющее выполнять высококачественную резку труб.

При резке труб обрабатываемая труба относится к пространственной криволинейной поверхности, и форма трубы относительно сложная. Если ее запрограммировать и обработать обычными методами, возникнут определенные трудности.

Это требует от оператора выбора правильной траектории обработки и соответствующей точки отсчета в соответствии с требованиями процесса обработки, использования системы числового программного управления для регистрации условий подачи каждой оси и координат точки отсчета, а затем записи координат процесса обработки и создания программы обработки с помощью функций линейной и круговой интерполяции лазерной системы резки.

Поэтому изучение автоматической вертикальной функции лазерного луча и резки трубы также является одним из важных технических аспектов лазерной резки труб.

Для обеспечения качества резки трубы, разрезанной лазером, сохранение фокуса на вертикальном направлении поверхности заготовки с помощью автоматических измерительных и управляющих устройств является ключом к лазерной резке трубы.

В настоящее время мы интегрируем положение лазерного фокуса с прямой осью (X-Y-Z) системы лазерной обработки, что делает движение лазерной режущей головки более легким и гибким, а положение фокуса можно хорошо понять, чтобы избежать столкновения режущей головки с режущей трубой или другими объектами во время обработки.

Лазерная резка труб находит все более широкое применение в современном индустриальном обществе, а трубы, подлежащие резке, становятся все более разнообразными.

Таким образом, в соответствии с требованиями к материалу, форме и обработке режущей трубы, выбор соответствующих параметров процесса лазерной резки для достижения наилучшей эффективности резки и качества резки стал наиболее важным вопросом для всех пользователей лазерных станков.

Для лазерного генератора с непрерывным волновым выходом мощность лазера оказывает важное влияние на лазерную резку. В теории, чем больше мощность лазера, тем выше скорость резки. Но учитывая особенности самой трубы, максимальная мощность резки - не лучший выбор.

При увеличении мощности резки меняется режим работы самого лазера, что влияет на фокус лазерного луча.

При практической обработке мы часто выбираем максимальную плотность мощности в случае, когда мощность меньше максимальной, чтобы гарантировать эффективность и качество всей лазерной резки.

При лазерной резке трубы необходимо убедиться, что скорость резки находится в определенном диапазоне, чтобы получить лучшее качество резки.

Если скорость резки низкая, избыточное тепло будет накапливаться на поверхности трубы, зона термического воздействия увеличится, в следствии чего разрез станет шире. Кроме того, поверхность надреза прижигается вытекающим горячим расплавом, что делает поверхность надреза шероховатой.

Когда скорость резки увеличивается, средняя ширина окружной щели трубы становится меньше. Чем меньше диаметр трубы, тем более очевиден этот эффект.

С увеличением скорости резки время действия лазера сокращается, общая энергия, поглощаемая трубой, становится меньше, температура на переднем конце трубы снижается, а ширина щели становится меньше.

Если скорость резки слишком высокая, труба не будет прорезана или отрезана, что повлияет на качество резки в целом.

При лазерной резке труб характеристики самой трубы могут оказывать большое влияние на процесс обработки.

Например, размер диаметра трубы оказывает значительное влияние на качество обработки.

В ходе исследования тонкостенной бесшовной стальной трубы, разрезанной лазером, было установлено, что диаметр трубы и ширина разреза будут продолжать увеличиваться, в то время как различные параметры процесса остаются неизменными.

При резке неметаллических и части металлических труб в качестве вспомогательного газа можно использовать сжатый воздух или инертный газ, например азот. Однако для большинства металлических труб можно использовать активный газ, такой как кислород.

После определения типа вспомогательного газа также важно определить давление вспомогательного газа.

При резке трубы с небольшой толщиной стенки на относительно высокой скорости давление вспомогательного газа следует увеличить, чтобы предотвратить попадание прилипшего шлака в разрез; когда толщина стенки режущей трубы большая или скорость резки низкая, давление вспомогательного газа следует соответствующим образом уменьшить, чтобы предотвратить непрорезание или недорезание трубы. Положение луча может быть изменено в зависимости от того, в каком месте он находится.

Положение фокуса луча также очень важно при лазерной резки труб. Во время резки положение фокуса обычно находится на поверхности резания трубы. При выставлении правильного фокуса, разрез имеет малые размеры, эффективность резки самая высокая, и эффект резки также самый лучший.

Советуем вам прочитать статьи опубликованные в нашем блоге ранее: «Как продлить срок службы оптоволоконного лазерного станка?» и «Почему лазер не режет? (Причины и решения)».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

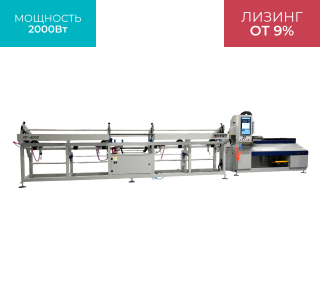

Высокоскоростной лазерный труборез LPC80-B5-CF6000/2000 Raycus

Диаметр обрабатываемых круглых труб 10-80 мм, размер квадратных труб 10x10 - 60х60 мм. Мощность лазера 2000 Вт. Лазерный источник Raycus. Полуавтоматическая погрузка с ручной регулировкой диаметра труб.

Позволяет раскраивать трубы круглого, квадратного, овального и D-образного сечения, а также профили L, H, U, I и C образной формы, со стороной от 15 до 160 мм. Интегрированная в станину автоматическая система погрузки труб позволяет подавать заготовки длинной до 6000 мм. Модифицированная лазерная голова Ospri позволяет резать трубы с наклоном ±45°, обеспечивая точность резки под различными углами и идеально подходит для обработки скосов.

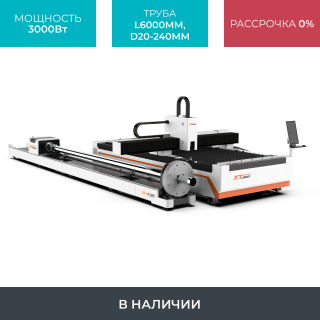

Оптоволоконный лазерный станок для резки листов и труб XTC-1530HT/3000 Raycus NEW

Размер рабочей области: 1500x3000 мм. Мощность лазера 3000 Вт. Лазерный источник Raycus.

Отзывы о компании Станкофф Ирина Огромный ассортимент! Это любимый магазин мужа, покупали...

Дробилка для пластика — своими руками! [Чертежи прилагаются] Искандер ОТЛИЧНО СПАСИБО РЕБЯТАМ ЗА ТРУД

Как правильно выбрать смазочно-охлаждающую жидкость? Але Спасибо за статью. И все же что - 430 или 340 лучше...

Снижаем расходы по всем фронтам: новая автоматизированная линия по производству поддонов Алексей Владимирович Да уж. Спасибо

Лазерная очистка металла: принцип, характеристики и применение Антон Здравствуйте! По наличию оборудования и подбору...

Поставка фуговально-рейсмусового станка XSD 310 и ленточнопильного станка RIKON 10-353 в Москву Антон Здравствуйте! Актуальную цену на это оборудование можно...

Сейчас очень сложно найти хорошего специалиста по лазерной резке и прочитав статью понял причину.

Мне материал понравился своей простотой и доступностью. Шеф обещает достать лазерную резку к нам в цех, хоть буду знать че к чему.

Здравствуйте, лазерный станок 3 кв с труборезом. При резке отверстий на круглой трубе, отверстия заваливаются. Подскажите как избежать?