Список выбранных товаров

- Нет выбранных товаров

Некоторое время назад меня заинтересовала идея создать свою модель зубчатой передачи из фанеры используя лазерный станок. Я обнаружил, что смотреть на вращающиеся шестеренки действительно успокаивает, и сделал несколько для друзей, чтобы они развлекали их в больнице или во время подготовки к экзаменам.

Поскольку их было легко спроектировать и легко персонализировать, я сделал несколько своих собственных зубчатых передач в качестве подарков к праздникам. Моим друзьям очень понравились приятные «щелкающие» звуки, когда шестеренки сцепляются друг с другом, поэтому я решил изучить другие конструкции и поделиться этой историей, чтобы теперь и вы смогли сделать отличные игрушки-сувениры для ваших друзей и знакомых.

Основные материалы, необходимые для создания зубчатых передач:

Необязательно, если вы хотите разработать свои собственные зубчатые передачи:

Дополнительные материалы:

В эту таблицу я включил шаги по проектированию зубчатых передач в этапах с 4 по 11, но вы можете сразу перейти к чертежам для резки, которые я уже создал, если хотите. Кроме того, в моих инструкциях используется Solidworks, чтобы предоставить больше наглядного руководства, но все можно сделать в обычных графических программах, хотя и с другими командами!

К этому шагу прилагается файл для зубчатой передачи 0. Зубчатые передачи 1, 2 и 3 находятся на этапах 14, 15 и 16 соответственно. Перед этим на шаге 13 даются советы по окрашиванию древесины и дизайну с учетом цветов. Что касается моих зубчатых передач, вам нужно будет «обкатать их», прежде чем они заработают, из-за минималистичного дизайна и отсутствия периферийной опоры для идеального положения зубчатых колес. Но после этого они работают очень хорошо!

Дальнейшие шаги и предложения находятся на последнем этапе.

Размеры отверстий для болтов и гаек были выбраны на основе стандартной таблицы допусков для метчиков и сверл. Для удобства прилагается pdf-файл. В столбце «Сверло с зазором» вы можете увидеть диаметр отверстия, необходимый для плотной и свободной посадки. Сначала я выбрал свободную посадку, думая, что пространство для маневра было бы полезно, но оказалось, что это позволяло моим шестерням двигаться слишком свободно и неправильно зацепляться. Таким образом, в конце концов, я выбрал плотную посадку.

Поскольку я использовал гайки и болты 8-32 (8 - размер винта, 32 - резьба на дюйм), я уменьшил "размер винта" = 8 и перешел к столбцу близкого соответствия, и получил, что мои отверстия должны быть около 0,1695 дюйма в диаметре. Перед тем как вырезать шестерни, измените отверстия в своих файлах, чтобы они соответствовали тому, что у вас есть под рукой.

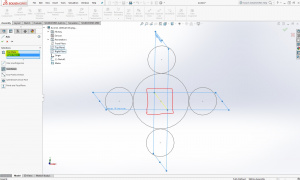

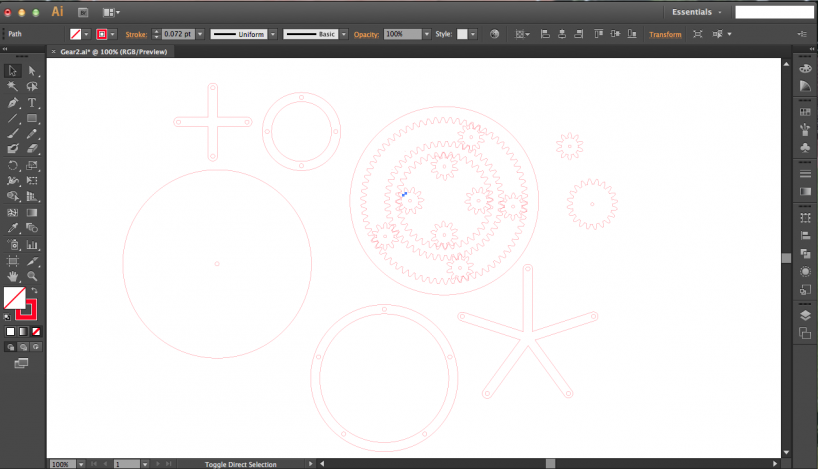

Любой хороший проект начинается с наброска, который дает представление о том, как будет выглядеть ваш проект. Для этих зубчатых передач, необходимо создать эскизы, состоящие из касательных окружностей, чтобы имитировать, как зубчатые колеса будут сцепляться. Эти касательные окружности - это ваши продольные диаметры - подробности см. в шаге 6.

Примите во внимание распределение нагрузки - если у вас много шестерен в закрученных цепях, балансировка нагрузки важна, поэтому по возможности используйте ответвления.

Что касается дизайна, подумайте о том, чтобы иметь несколько слоев шестеренок. Тем не менее, чем больше у вас шестеренок, тем с большим количеством проблем вы столкнетесь. Но несколько слоев (как в зубчатой передаче 3) позволяют вам играть с разными размерами зубчатых колес, поэтому вы можете иметь разные диаметральные шаги в разных цепях.

Начните с чернового наброска, прежде чем переносить чертеж в векторный файл. Solidworks не обязательно нужен для планирования, но он нужен для проектирования, куда будут заходить ваши болты.

Несмотря на то, что это всего лишь скетч, где находятся шестерни, имейте в виду, что вам также нужны опорные конструкции, чтобы удерживать шестерни на месте см. шаг 11, чтобы узнать, как я их создал, но вы должны иметь представление о том, как связаны шестеренки. Самый простой способ - просто прикрутить шестерни к деревянной плоскости (как это сделано в зубчатой передаче 3).

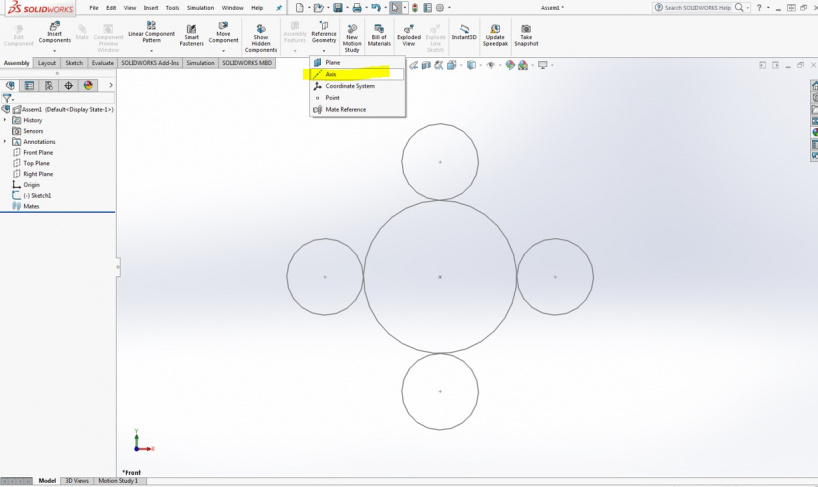

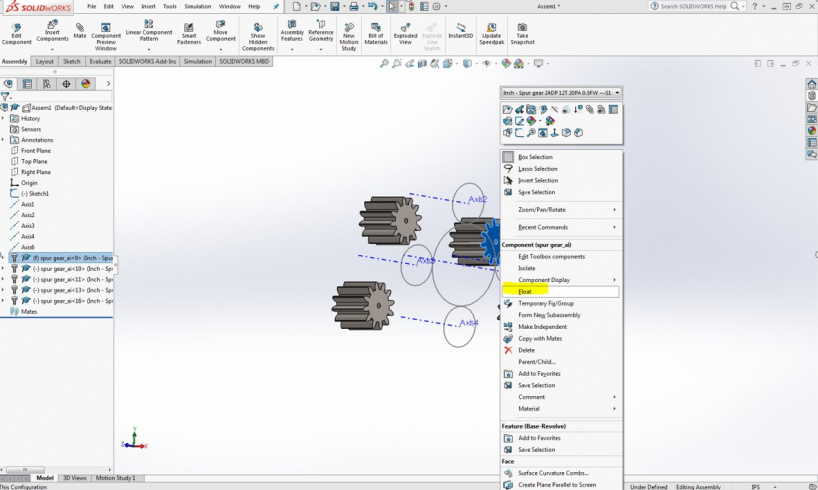

Для правильного сопряжения шестеренок в SW вам понадобятся оси, поэтому перейдите в "reference geometry" и выберите "axis".

Выберите верхнюю плоскость и правую плоскость, чтобы создать ось, проходящую через центральный круг, как показано ниже.

Это касается только тех, кто работает в Solidworks: чтобы отцентрировать шестерни с окружностями, вам нужна опорная ось для сопряжения. Следуйте пошаговым инструкциям, приведенным в примечаниях к рисункам выше, как это сделать.

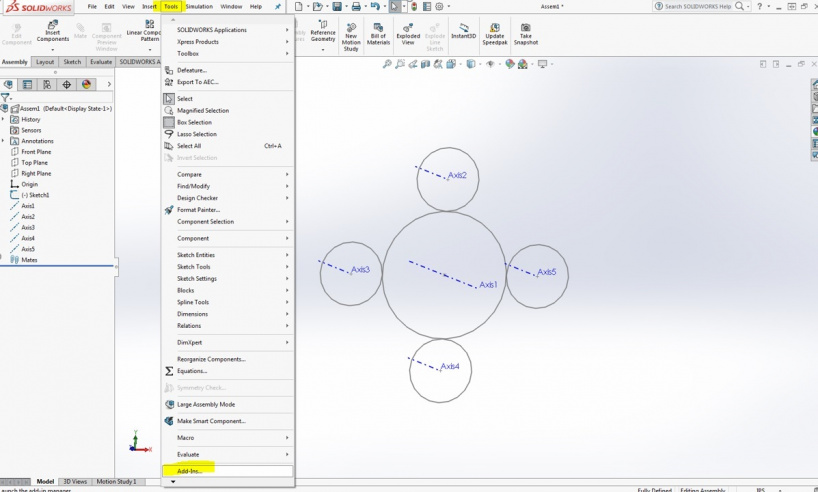

В Solidworks сначала нужно включить панель инструментов для зубчатых колес. Перейдите в меню Инструменты > Надстройки...

После того как вы нажмете кнопку OK для первой передачи, у вашей мыши останется возможность сделать еще несколько передач. Щелкните в случайных местах, чтобы появились новые шестеренки.

Для правильного зацепления зубчатые колеса должны иметь особую геометрию, и существуют целые курсы по их проектированию и уравнениям.

Необходимо знать три основных словарных слова: диаметр шага (диаметр воображаемого соосного цилиндра, который пересекает поверхность резьбы таким образом, что происходит перехват на генераторе цилиндра, т.е. касательные окружности на вашем эскизе из шага 4), диаметральный шаг (количество зубьев на дюйм диаметра шага) и угол давления (угол между поверхностью зуба и касательной к шестерне; стандартно 14 или 20 градусов). Для того чтобы две шестерни вошли в зацепление, они должны иметь одинаковые диаметральный шаг и угол давления. Это означает, что если у вас есть две шестерни с разным диаметром шага (то есть одна больше другой по радиусу), одна должна иметь больше зубьев, чтобы они могли вращать друг друга (чтобы шаг диаметра, зубьев на дюйм, был одинаковым). Необходимо знать один расчет: количество зубьев, деленное на диаметральный шаг = диаметр шага. Например (см. 7-е изображение выше), шестерня с диаметром шага 1/2 дюйма и шагом диаметра 24 должна иметь 24/(1/2) = 12 зубьев. Если это возможно, следует сделать диаметр ступицы (т.е. радиус внутренней окружности шестерни) равным диаметру болта, чтобы шестерня имела отверстия. В противном случае, вы можете вручную изменить диаметр окружности в вашем svg файле позже.

Для создания шестеренок я использовал Solidworks, так как хотел предоставить фотографии 3D-моделей, но вы можете использовать бесплатные ресурсы, например, geargenerator.com, чтобы получить svg-файлы. Следуйте приведенному выше примеру для расчета параметров каждой шестерни на основе размеров окружностей в вашем эскизе из шага 4.

Совет для деревянных шестерен: чем выше ваш диаметральный шаг, тем лучше они будут крутиться вместе. Я усвоил это на собственном горьком опыте, но здесь мой пример имеет 24 диаметра шага. В итоге я поднялся до 36 и 40 для лучшей передачи.

По умолчанию первая шестеренка всегда фиксирована в пространстве, а остальные - плавающие. Чтобы изменить ориентацию фиксированной первой шестерни, нужно щелкнуть ее правой кнопкой мыши и выбрать опцию "плавать".

Вот здесь находится кнопка "Mate"! Она позволяет формировать отношения между телами, плоскостями, точками и т.д. так, чтобы они были зафиксированы в пространстве.

Этот шаг предназначен только для тех, кто следит за Solidworks и хочет визуализировать свою зубчатую передачу: вам нужно будет совместить свои шестерни с эскизом, так как он центрирует их и убедитесь, что они все выровнены. Следуйте пошаговым инструкциям в примечаниях выше, чтобы увидеть, как я справился.

26

26

Лазерно-гравировальный станок по дереву с ЧПУ LM 1625 PRO OPEN 180W

Рабочий стол 1600х2500 мм. Мощность трубки 180 Вт. Ресурс 10 000 моточасов.

73

73

Лазерно-гравировальная машина с ЧПУ LM 9060 PRO 100W

Рабочий стол 900х600 мм. Мощность трубки 100 Вт. Ресурс 10 000 моточасов. Потребляемая мощность 1,5 кВт. Вес 340 кг

25

25

Лазерно-гравировальный станок с ЧПУ LM 1390 PRO NEW 130W

Рабочий стол 1300х900 мм. Мощность трубки 130 Вт. Ресурс 10 000 моточасов. Потребляемая мощность 2 кВт. Вес 380 кг

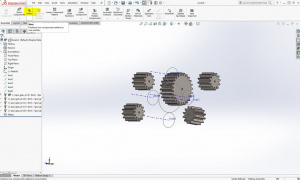

Шестерни с внутренними зубьями работают практически так же, как и цилиндрические шестерни: просто рассчитайте необходимое количество зубьев аналогичным образом. Опция в Solidworks находится прямо рядом со значком цилиндрической шестерни, поэтому просто перетащите ее и измените параметры. Я забыл набросать окружность диаметра шага для моей внутренней шестерни, но она всего 2", поэтому количество зубьев будет 24*2=48. Поскольку я хотел иметь зубья на внутренней и внешней стороне этого кольца (см. шестерню в зубчатой передаче 1), я создал вокруг цилиндрическую шестерню (третье и четвертое изображения выше). Затем, когда я экспортировал файлы для этих двух шестерен, я удалил внутренние круги, чтобы получить одну полную шестерню с внутренними и внешними зубьями.

Щелкните правой кнопкой мыши шестеренку, которую нужно экспортировать, и нажмите кнопку "открыть деталь".

Чтобы привести шестерни в формат, удобный для лазерной резки, я экспортировал файлы деталей в формате dwg. Смотрите пошаговую инструкцию в примечаниях выше, чтобы узнать, как я это сделал.

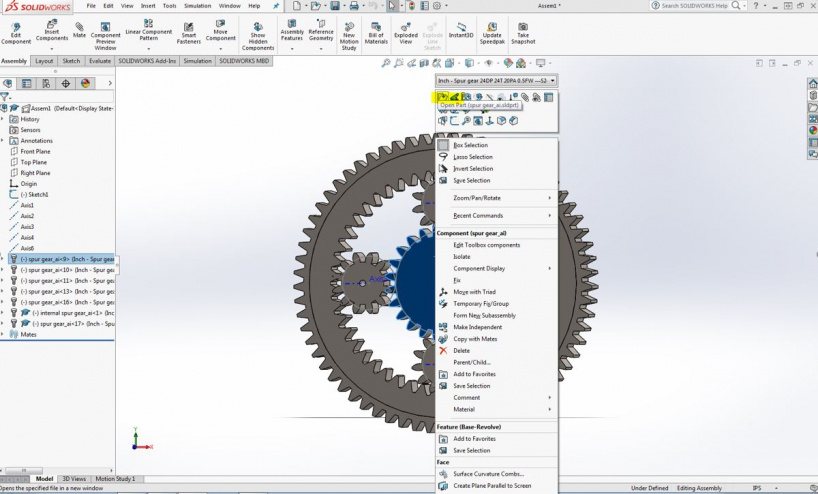

Если создать файл инженерного чертежа из деталей и импортировать его в Illustrator в формате .dwg, все шестеренки будут выглядеть следующим образом (линии не соединены).

Еще одна особенность импорта инженерного чертежа заключается в том, что линии расположены довольно близко, что может подвергнуть вас риску возникновения пожара.

Для тех, кто знаком с SolidWorks и знает, как экспортировать файлы .dwg с помощью инженерных чертежей, НЕ ДЕЛАЙТЕ ЭТОГО . Если вы создадите файл инженерного чертежа из своих деталей и импортируете этот файл .dwg в Illustrator, все ваши шестеренки будут разнесены (линии не будут соединены). Это затрудняет перестановку ваших деталей, так как вам придется щелкать на каждую линию и группировать их, прежде чем перетащить. Еще одна особенность импорта инженерного чертежа заключается в том, что линии расположены довольно близко, и это может подвергнуть вас более высокому риску возникновения пожара из-за лазерной резки таких близких линий. Возможно, это не большая проблема, но поскольку я использовал школьный лазер, я не хотел рисковать.

Шестерни нуждаются в некоторой опоре, чтобы болты проходили и, таким образом, удерживали шестерни на месте. Это действительно зависит от того, как вы спроектировали опору для своей зубчатой передачи, как объяснялось в шаге 4.

После завершения проектирования и создания файлов вырежьте шестеренки лазером в местном мейкерспейсе или на своем лазерном станке если вам повезло.

Используйте наждачную бумагу, чтобы зачистить места где образовался нагар!

Установите болты и гайки там, где вы их задумали, и проверьте, вращаются ли ваши шестеренки! Надеюсь, что они вращаются, если нет, внимательно проверьте каждую шестеренку для поиска неисправностей. Иногда может оказаться, что допуск при лазерной резке был таким, что вырезанные шестеренки получились слишком маленькими, поэтому их можно просто сделать немного больше и вырезать заново.

Вы можете использовать разные породы дерева и различные красители, чтобы сделать ваши шестеренки более визуально привлекательными. Акрил также добавит больше разнообразия!

Если у вас нет материалов для окрашивания дерева, не бойтесь! Маркеры (в моем случае - остроконечные) могут обеспечить смелые цвета (второй рисунок выше). В качестве альтернативы, пищевой краситель, смешанный со спиртом (я добавил 2 капли на 1 чайную ложку), тоже отлично работает (третья и четвертая фотографии выше).

Разные породы дерева будут выглядеть по-разному при одинаковой "обработке", поэтому обязательно протестируйте окрашивание перед использованием! Для примера смотрите последнее изображение выше: У меня была обычная фанера, а также фанера из русской березы (специально изготовленная для лазерной резки), которые при окрашивании имели разные цвета.

При окрашивании подумайте, как бы вы хотели, чтобы ваши шестеренки различались для конечной игрушки. см. рисунок выше: У меня были простые цветовые схемы, но я нанес их на разные грани, чтобы сделать игрушку более интересной.

К этому шагу прилагается файл .ai для зубчатой передачи 1. Просто вырежьте шестерни на восьмидюймовом материале и используйте по четыре болта и гайки.

Пошаговые инструкции по сборке см. в примечаниях на рисунках выше.

Предупреждение: эта конструкция не слишком хорошо вращается, потому что только позже я понял, что увеличение диаметрального шага уменьшит сцепление.

К этому шагу прикреплен файл .ai для зубчатой передачи 2 (слой, называемый версией 2.0, имеет больший делительный диаметр, чтобы зубчатая передача вращалась лучше). Просто вырежьте шестерни на материале восьмого дюйма и используйте по четыре болта и гайки.

Пошаговые инструкции по сборке см. в примечаниях на рисунках выше.

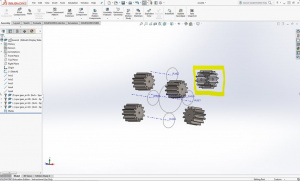

Эта зубчатая передача является самой сложной из всех, поэтому следуйте приведенным выше фотографиям, чтобы увидеть процесс сборки. Просто знайте: У меня есть только четыре шестерни разных размеров (36 диаметральных шагов с 18, 24, 36 и 48 зубьями - их должно быть 4, 3, 5 и 1 соответственно), так что сопоставьте, какая шестерня куда идет, используя изображения выше (и эталонное изображение Solidworks на последнем изображении!).

Здесь мне следовало быть более осторожным с балансировкой нагрузки. Изначально я хотел управлять всем с верхней шестерни, но, глядя на конструкцию, более логично управлять всем с самой правой большой шестерни.

В файле есть два слоя: "1/4 дюйма" и "1/8 дюйма" для резки на соответствующей фанере (или акриле!). Вы можете вырезать все на 1/4 дюйма, просто вырежьте 2 раза из четвертьдюймовых конструкций и склейте их вместе. Четыре коротких сегмента шестеренок складываются и склеиваются вместе, чтобы получить произвольные зубья, торчащие по краям. Крошечные шестеренки просто для украшения, чтобы заполнить пустое пространство по краям.

Эти игрушки могут быть отличными подарки для ваших друзей и близких!

Несколько идей:

Возможности безграничны!

Советуем вам прочитать статьи опубликованные в нашем блоге ранее: «Коллекция головоломок сделанных с помощью лазерно-гравировального станка [макеты для резки прилагаются]» и «Высококачественный лазерный СО2 станок с ЧПУ своими руками! С сенсорным управлением! + Чертежи!».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

1

1

Лазерный гравировальный станок с ЧПУ LM 2030 PRO OPEN 180W

Рабочий стол 2000х3000 мм. Мощность трубки 180 Вт. Ресурс 10 000 моточасов. Потребляемая мощность 6 кВт. Вес 1300 кг

Лазерно-гравировальный станок с ЧПУ LM 1610 PRO 130W

Рабочий стол 1600х1000 мм. Мощность трубки 130 Вт. Ресурс 10 000 моточасов. Потребляемая мощность 2,5 кВт. Вес 550 кг

Лазерно-гравировальный станок LTT-Z4060

Лазерный гравер широко применяется в изготовлении печатей, штампов и сувенирной продукции и являются самым доступным из всех лазерных граверов, предлагаемых на российском рынке из аналогичных. Благодаря компактности лазерно-гравировального оборудования, возможно его использование в небольших мастерских и офисных помещениях.

Как резать лазером медь и другие светоотражающие металлы? Константин Юрьевич Я понял что статья состряпана на коленке когда увидел что...

Отзывы о компании Станкофф Ирина Огромный ассортимент! Это любимый магазин мужа, покупали...

Дробилка для пластика — своими руками! [Чертежи прилагаются] Искандер ОТЛИЧНО СПАСИБО РЕБЯТАМ ЗА ТРУД

Как правильно выбрать смазочно-охлаждающую жидкость? Але Спасибо за статью. И все же что - 430 или 340 лучше...

Снижаем расходы по всем фронтам: новая автоматизированная линия по производству поддонов Алексей Владимирович Да уж. Спасибо

Лазерная очистка металла: принцип, характеристики и применение Антон Здравствуйте! По наличию оборудования и подбору...

Очень тонкая и сложная работа как мне кажется. А самое главное это фанеру качественную найти. Потому что если будет состав не правильный то могут возникнуть проблемы.

Всегда хотел сделать часы из таких шерстен. Но нужно очень много работы сделать что бы итоговая модель заработала и проблем никаких не будет.