Список выбранных товаров

- Нет выбранных товаров

Пенополистирол - отличный материал, и его можно использовать для многих вещей, таких как прототипирование, изготовление пропеллеров и даже самолетов на радиоуправлении. Однако резать пенополистирол может быть очень непросто. Лучшим инструментом для этого является резак для поролона с горячей проволокой. Я хотел иметь возможность перерабатывать пенополистирол для будущих проектов, поэтому решил сделать свой собственный.

Станок для резки пенопласта с горячей проволокой довольно легко сделать, и многие люди это уже делали. Но я не хотел просто копировать чужой дизайн, поэтому разработал свой собственный с лучшими функциями, которые только мог придумать. Я тоже постарался, чтобы это выглядело круто и добавил на стол лазерную гравировку!

Этот проект был разработан для резки на фрезерном станке с ЧПУ, но его точно можно сделать вручную! Я включил все файлы дизайна, так что вы можете создать свой собственный станок для резки пенопласта. Давайте начнем!

Предупреждение:

Всегда режьте пенополистирол в хорошо проветриваемом помещении, чтобы не вдыхать пары. Провод ГОРЯЧИЙ, не трогайте его!

Примечание: данная статья является переводом.

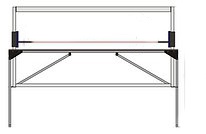

Поскольку я хотел использовать свой фрезерный станок с ЧПУ для изготовления всех деталей для этого проекта, мне пришлось сделать «полный» чертеж в Solidworks. Этот проект довольно простой, но я также хотел, чтобы он выглядел хорошо. Как видите, я добавил много кривых и других деталей для эстетики. На мой взгляд, выглядит довольно круто! Я экспортировал все детали как файлы DXF (см. Следующий шаг), чтобы я мог создать траектории для фрезерного станка с ЧПУ.

Этот проект был сделан из вещей, которые валялись у меня дома. Если вам нужно приобрести все компоненты, это, вероятно, будет стоить около 20-30 долларов (без учета блока питания). Я использовал настольный переменный блок питания, потому что он позволяет изменять температуру провода.

С помощью фрезерного станка с ЧПУ:

Этот проект был разработан для резки на фрезерном станке с ЧПУ. Я использовал CamBam, чтобы преобразовать все файлы DXF в пути к инструментам для машины. CamBam - это очень простая в использовании программа, которая очень хорошо работает с простыми 2D-элементами. Я приложил все файлы DXF ниже.

Подачи и скорости:

- 1200 об/мин;

- 1500 мм/мин;

- глубина 3 мм за проход.

Концевая фреза с нисходящей спиралью

Для этого проекта я использовал специальную твердосплавную концевую фрезу со спиральной нисходящей кромкой. Эта концевая фреза не вытягивает стружку вверх, а толкает ее вниз. Этот тип концевой фрезы очень хорошо работает с фанерой. Я обнаружил, что обычные концевые фрезы могут оставлять очень грубые края, потому что они подтягивают верхний слой шпона. Концевая фреза с нижней кромкой оставляет очень чистую кромку! Основное преимущество для меня в том, что мне не нужно использовать выступы, чтобы удерживать детали на месте. Поскольку опилки попадают между заготовкой и обрезком, куски удерживаются на месте достаточно надежно, чтобы прорезать их насквозь. Для фанеры я всегда использую твердосплавные концевые фрезы. Клей в фанере действительно очень быстро затупляет концевые фрезы из быстрорежущей стали.

Вручную:

Если у вас нет фрезерного станка с ЧПУ, вы все равно можете сделать этот проект. Вы можете распечатать файлы DXF как шаблоны и наклеить их на фанеру. Ленточная пила, лобзик или даже лобзиковый станок должны хорошо подойти, чтобы вырезать все части. Обратите внимание, что все изгибы и отверстия на ручке чисто эстетические. Если хотите, можете оставить все квадраты. Карманы в столе и в основании служат для дополнительной поддержки и выравнивания деталей, но не являются полностью необходимыми.

Я использовал ЧПУ, чтобы просверлить предварительные отверстия. На сверлильном станке я просверлил их до окончательного размера. Все отверстия под винты утоплены, а в основании - большое отверстие снизу для гайки и шайбы рым-болта. В рычаге имеется 8-миллиметровое отверстие для бронзовых втулок. Я также просверлил отверстия, чтобы установить несколько банановых заглушек с внутренней резьбой. Они будут использоваться для подачи питания на резак.

Затем я установил стол и перенес места отверстий на опоры. Я просверлил эти отверстия предварительно, чтобы древесина не раскололась, когда позже в них будут закручены шурупы.

Теперь наступает любимая всеми часть всего проекта, шлифование. Легче шлифовать детали сейчас, чем когда все собрано. Я использовал шлифовальную машинку для поверхностей и вручную закруглял углы.

Фанера, которую я использовал, оказалась немного толще, чем я планировал. Я должен был измерить это заранее, потому что теперь карманы немного маловаты. Я использовал острый нож и стамески, чтобы немного расширить прорези.

Около года назад я получил станок с ЧПУ Shapeoko от Instructables. Поскольку у меня уже есть самодельный фрезерный станок с ЧПУ, я решил переделать его в небольшой лазерный гравер.

Я хотел добавить на стол отметки в 1 см. Это позволяет точно установить упор на определенном расстоянии от проволоки.

Как вы, вероятно, можете видеть на картинке, я изначально испортил нумерацию строк... Я должен был начать с 0 вместо 1, поэтому мне пришлось отшлифовать и переделать числа.

Теперь, когда все детали готовы, пришло время склеить все вместе. При склеивании убедитесь, что все детали имеют правильную форму. Стол только прикручивается, это позволяет снять его, чтобы получить доступ к рым-болту.

Я использовал лак для мебели, для отделки всех деталей. Я не думаю, что это действительно необходимо для этой машины, но это немного улучшит ее внешний вид и защитит от жирных следов.

Шаг 1: Подсоедините клеммы к проводам и установите нижний рым-болт с двумя шайбами и двумя гайками.

Шаг 2: Проденьте нихромовую проволоку через рым-болт и закрутите ее вокруг, чтобы закрепить.

Шаг 3: Установите стол и пропустите проволоку через стол и шайбу.

Шаг 4: Временно прижмите рычаг к основанию, его положение будет изменено позже.

Шаг 5: Установите бронзовые втулки.

Шаг 6: Установите верхний рым-болт с прикрепленными пружиной и тросом (см. Рисунок).

Шаг 7: Надавите на верхний рым-болт до упора и подсоедините провод так же, как и к нижнему рым-болту.

Шаг 8: Убедитесь, что проволока перпендикулярна столу, и соответствующим образом отрегулируйте положение рычага.

Шаг 9: Закрепите рычаг на месте несколькими винтами. Я также добавил дополнительный болт через основание и рычаг, чтобы сделать соединение еще более прочным.

Два болта с квадратным подголовком входят в прорези стола, квадратные детали под головкой не позволяют им поворачиваться.

Я установил на основание две розетки типа «банан», чтобы легко подключить резак к настольному источнику питания с помощью некоторых тестовых проводов. К этим штекерам подключаются кабели и крепятся стяжками к кронштейну.

Я использовал этот калькулятор для нихромовой проволоки, чтобы выбрать правильное напряжение и силу тока. Настольный блок питания, который я использовал, имеет регулируемый предел тока. У меня 3 вольта и 2,2 ампера сработали хорошо.

Обратите внимание: если у вас нет регулируемого источника питания, вы можете попытаться найти источник питания с правильной мощностью.

На фотографиях выше вы можете увидеть пару тестовых образцов, которые я сделал. Я использовал шаблон оленя, который можно найти здесь.

Как вы могли видеть на предыдущем шаге, резак работает очень хорошо! Мне очень нравится, как это получилось, и это будет отличный инструмент для использования в будущем. Упор и лазерная гравировка оказались очень удобными для изготовления заготовок из пенополистирола.

Я надеялся, что вам понравилось читать это руководство, и хотел бы услышать ваши идеи и предложения по этому проекту в комментариях.

Советуем вам прочитать статьи опубликованные в нашем блоге ранее: «Дисковая и барабанная шлифовальная машина своими руками — портативный станок два в одном» и «Строим фрезерный станок с ЧПУ своими руками [Схемы + Чертежи]».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Станок для резки пенопласта (пенополистирола) с ЧПУ СРП-3222

Станок подходит как для новичков, только решивших заняться фигурной резкой пенопласта, так и для профессионалов своего дела. Станок для фигурной резки пенопласта позволяет обрабатывать как вспененный пенополистирол (пенопласт) плотностью 15-50 кг/м3, так и экструдированный пенопласт любой плотности. На станок можно установить до 6 режущих струн одновременно. Рабочее поле станка для резки пенопласта СРП-3222 позволяет установить 4 блока пенополистирола одновременно.

Станок для резки пенопласта с ЧПУ СРП-3221

СРП-3221 – станок подходит как для новичков, только решивших заняться фигурной резкой пенопласта, так и для профессионалов своего дела. Станок для фигурной резки пенопласта позволяет обрабатывать как вспененный пенополистирол (пенопласт) плотностью 15-50 кг/м3, так и экструдированный пенопласт любой плотности.

Станок для резки пенопласта ручной СРП-С

Спектр применения станка с ручным управлением СРП-С подойдет для производства элементов утепления и отделки при строительстве и реставрации зданий (кровельные работы, фасады зданий и т.п.).

Отзывы о компании Станкофф Ирина Огромный ассортимент! Это любимый магазин мужа, покупали...

Дробилка для пластика — своими руками! [Чертежи прилагаются] Искандер ОТЛИЧНО СПАСИБО РЕБЯТАМ ЗА ТРУД

Как правильно выбрать смазочно-охлаждающую жидкость? Але Спасибо за статью. И все же что - 430 или 340 лучше...

Снижаем расходы по всем фронтам: новая автоматизированная линия по производству поддонов Алексей Владимирович Да уж. Спасибо

Лазерная очистка металла: принцип, характеристики и применение Антон Здравствуйте! По наличию оборудования и подбору...

Поставка фуговально-рейсмусового станка XSD 310 и ленточнопильного станка RIKON 10-353 в Москву Антон Здравствуйте! Актуальную цену на это оборудование можно...

Думаю тут должны особо острые ножи. Так как без них не получится разрезать пенопласт так быстро и точно. Думаю это самая важная запчасть в нем.

Да тут все детали важны. Хорошо что они расписаны прям по штукам. Так очень удобно можно посмотреть что нужно купить, что бы иметь такой станок.