Список выбранных товаров

- Нет выбранных товаров

При проектировании системы удаления сварочного дыма предприятиям необходимо учитывать несколько моментов. К ним относятся знание технологий сварки и используемых материалов, риски воздействия дыма, требования к фильтрации, мобильность сварочных операций, экономия энергии и контроль искрообразования.

У сварочных цехов есть множество вариантов при проектировании локализованной системы дымоудаления для ручной или роботизированной сварки. Приспособление системы дымоудаления к потребностям сварщиков и производственной среды поможет минимизировать затраты и энергопотребление, обеспечивая при этом максимальную защиту людей. Ниже приведены шесть соображений по поводу проектирования такой системы.

Тип сварки и используемые материалы оказывают большое влияние на общий объем образующегося дыма, а также на его общую токсичность. В целом, сварочные процессы с использованием расходных материалов, такие как дуговая сварка в защитных газах, ручная дуговая сварка или дуговая сварка порошковой проволокой, выделяют больше дыма, чем лазерная или контактная сварка. Некоторые материалы также более токсичны, чем другие; например, при сварке нержавеющей стали образуется опасный шестивалентный хром, а при сварке оцинкованной стали - оксид цинка.

Работодатели несут ответственность за то, чтобы система сбора сварочного дыма не превышала допустимых пределов воздействия. Для того чтобы узнать, какие элементы содержатся в сварочном дыме, и каковы текущие уровни воздействия, следует начать с тестирования производственных объектов.

Локализованная система сбора дыма начинается с вытяжки или устройства сбора. Вытяжка должна быть сконструирована таким образом, чтобы сварочный дым не попадал в зону дыхания рабочих. Для обеспечения максимальной энергоэффективности и минимального воздействия сварочного дыма следует собирать сварочный дым как можно ближе к источнику.

Роботизированные сварочные камеры могут находиться под полным колпаком. Конструкция колпака должна быть такой, чтобы свести к минимуму поток воздуха, необходимый для сбора сварочного дыма. Никто не должен работать внутри колпака. Роботизированная система удаления наконечников является альтернативой для тех случаев, когда невозможно легко закрыть колпак, или для коботов, работающих рядом с людьми.

При ручной сварке следует выбирать вариант, который не допускает попадания паров в зону дыхания. Сварочные горелки с вытяжкой дыма могут стать отличным выбором для сварка металлическим электродом в газовой среде. При правильной технике работы они могут удалять от 90% до 95% образующегося дыма и минимизировать расход воздуха, необходимый для его сбора. Если используется вытяжная труба или вытяжной рукав, убедитесь, что они расположены таким образом, чтобы отводить дым вверх и в сторону от лица сварщика.

Для цехов с небольшой нагрузкой и периодическими сварочными работами может быть достаточно хорошей системы вентиляции с локальным улавливанием дыма. Однако в цехах с высокой производительностью почти всегда требуется система дымаулавливания. Эти системы улавливают и фильтруют сварочный дым перед тем, как вернуть воздух в помещение или вывести его на улицу. Система фильтрации воздуха позволяет обеспечить соответствие требованиям и нормативным документам по отводу загрязняющих веществ на улицу, а также экономит электроэнергию за счет сохранения нагретого или кондиционированного воздуха внутри помещения.

Для большинства сварочных работ рекомендуется использовать дымоуловитель картриджного типа. Эти дымоуловители отличаются высокой энергоэффективностью и обеспечивают больший воздушный поток при меньшей площади, чем рукавные дымоуловители. Кроме того, они могут быть оснащены более эффективными патронными фильтрами для сбора субмикронных частиц, образующихся при термических процессах, таких как сварка. Для сбора сварочного дыма рекомендуется использовать фильтр с показателем соответствия минимального уровня эффективности работы воздушных фильтров не менее 15. Важно также правильно подобрать размер дымоуловителя. Он должен обеспечивать достаточный поток воздуха для поддержания требуемой скорости улавливания и иметь достаточное количество фильтрующего материала (соотношение воздуха и ткани) для объема собираемого дыма.

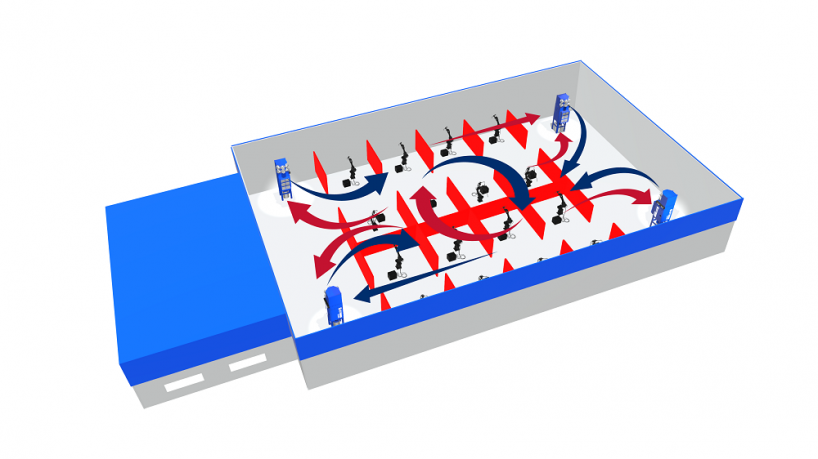

Выбор подходящего типа системы дымоулавливания зависит от количества сварочных постов, конфигурации объекта, мобильности сварщиков и гибкости, необходимой для будущего роста или изменения конфигурации.

Грамотно спроектированная система дымоудаления поможет привести объект в соответствие с нормативными требованиями, снизить энергопотребление и обеспечить максимальный комфорт и безопасность сотрудников.

Можно рассмотреть несколько вариантов:

Проектирование энергоэффективной системы начинается с выбора правильного дымоуловителя. Правильно подобранный по размеру картриджный дымоуловитель обычно является наиболее энергоэффективным вариантом.

Для дополнительной экономии энергии обратите внимание на следующие особенности:

В большинстве сварочных процессов образуется большое количество искр. Эти искры могут создавать опасность возгорания или горения внутри системы дымоулавливания. Для предотвращения попадания искр в фильтрующую камеру на входе в дымоуловитель или в воздуховод обычно требуется контроль искрообразования.

Некоторые дымоуловители оснащены сетчатыми или ситовыми искроуловителями. Это простые устройства, блокирующие попадание искр на входное отверстие. Их необходимо периодически очищать от сажи и твердых частиц.

Центробежный искрогаситель может обеспечить более надежную защиту в условиях, когда вблизи входного отверстия системы дымоулавливания образуется большое количество искр. В таких системах используется центробежная сила, которая прижимает искры к стенкам камеры и разрушает тепловую оболочку.

Правильный выбор системы дымоулавливания зависит от количества сварочных постов, конфигурации объекта, степени мобильности отдельных сварщиков, а также от того, какая гибкость потребуется в будущем.

Проектирование локальной системы сбора сварочного дыма, обеспечивающей эффективность и производительность, может оказаться сложной задачей. Обычно выгодно работать с квалифицированным инженерным партнером, который может провести испытания до и после установки системы и помочь принять оптимальное решение. Правильно выбранная система обеспечит соответствие требованиям, снизит энергопотребление, а также обеспечит максимальный комфорт и безопасность сотрудников.

Резка + Чистка + Сварка. Оптоволоконный лазер 3 in 1 LM-2000CW/1500 Raycus

Универсальный лазерный аппарат, предназначенный для сварки черных металлов, нержавеющей стали, алюминия. Станок оснащен универсальной лазерной головкой 3 в 1, способной производить также резку металла толщиной до 3мм и осуществлять лазерную очистку металла от ржавчины и краски. Аппарат комплектуется автоподатчиком проволоки, а также фокусной линзой для работ по лазерной очистке.

23

23

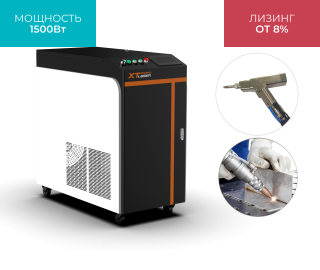

Оптоволоконный аппарат лазерной сварки металла XTW-1500Q11/Raycus

Мощность лазера 1500 Вт. Лазерный источник Raycus.

Отзывы о компании Станкофф Ирина Огромный ассортимент! Это любимый магазин мужа, покупали...

Дробилка для пластика — своими руками! [Чертежи прилагаются] Искандер ОТЛИЧНО СПАСИБО РЕБЯТАМ ЗА ТРУД

Как правильно выбрать смазочно-охлаждающую жидкость? Але Спасибо за статью. И все же что - 430 или 340 лучше...

Снижаем расходы по всем фронтам: новая автоматизированная линия по производству поддонов Алексей Владимирович Да уж. Спасибо

Лазерная очистка металла: принцип, характеристики и применение Антон Здравствуйте! По наличию оборудования и подбору...

Поставка фуговально-рейсмусового станка XSD 310 и ленточнопильного станка RIKON 10-353 в Москву Антон Здравствуйте! Актуальную цену на это оборудование можно...